Introducción

Las siglas CAD/CAM hacen referencia a la técnica de producción que aúna los conocimientos informáticos para aplicarlos tanto al diseño como a la fabricación de piezas, originariamente de ingeniería, pero que se ha venido utilizando en multitud de campos. Tienen su origen en la lengua inglesa: Computer-Aided Desing/Computer Aided Manufacturing, que traducido al español quiere decir diseño dirigido por ordenador/fabricación dirigida por computadora (1, 2) (…)

Autores:

Dra. Marta Romeo Rubio. Profesora Asociada. Dpto. Estomatología I. Facultad de Odontología. UCM / Dr. José Vallejo Pintado. Licenciado en Odontología. Especialista en Implantoprótesis. UCM / Prof. Juan Antonio Martínez Vázquez de Parga. Profesor Titular de Prótesis Bucofacial. Dpto. Estomatología I. Facultad de Odontología. UCM. Prof. Jaime Del Río Highsmith. Catedrático de Prótesis Bucofacial. Dpto. Estomatología I. Facultad de Odontología. UCM / Dr. Juan López-Quiles. Profesor Contratado Doctor de Cirugía Bucal y Maxilofacial. Dpto. Estomatología III. Facultad de Odontología. UCM / Dra. M.ªAntonia Rivero González. Profesora Asociada. Dpto. Estomatología I. Facultad de Odontología. UCM / Dr. Enrique Pozuelo Pinilla. Doctor en Odontología. Especialista en Implantoprótesis. UCM.

(…)En lo referente al mundo de la Odontología, sometido a una continua evolución, técnica y científica, los cambios que se han producido en el mismo en lo que respecta a la introducción y desarrollo de nuevos materiales y tecnologías, en pro de conseguir una mejora en la salud, funcionalidad, durabilidad y máxima estética, pilares fundamentales de los tratamientos orales, se basan, en gran parte, en los principios de esta tecnología cada día más creciente.

En este sentido la aportación de los sistemas CAD/CAM ha supuesto una auténtica revolución en el día a día de la odontología moderna, desde su introducción ya en 1971, siendo su mayor aportación para los ámbitos de la prótesis dental y la cirugía implantológica; ambas especialidades se dan la mano para mejorar la resolución de edentulismos parciales y completos, con resultados óptimos, desde la planificación del caso hasta la confección de la restauración (3-5).

El presente artículo pretende hacer un pequeño recorrido por las posibilidades terapéuticas más relevantes de la tecnología CAD/CAM en referencia al ámbito de la implanto prótesis y sus perspectivas de futuro.

Ventajas e inconvenientes de la tecnología CAD/CAM

El término CAD/CAM, aplicado al mundo odontológico, constituye una tecnología que nos permite realizar una restauración dental mediante el apoyo informático del diseño y un sistema de mecanizado o fresado automatizado que trabaja a sus órdenes. El CAD/CAM es el futuro ya presente de las prótesis dentales, así como de otros campos de la Odontología como el diagnóstico o la cirugía implantológica, mediante el empleo de un software de planificación y la creación de férulas quirúrgicas que optimizan y disminuyen la agresividad de nuestras intervenciones, haciéndolas mínimamente invasivas.

El desarrollo de técnicas controladas por ordenador para la odontología restauradora, tiene el objetivo de mejorar la calidad de los materiales y al mismo tiempo disminuir los costes de producción, al simplificar el método y reducir el tiempo empleado. No obstante, el uso de la tecnología informática sólo es justificable con la condición de que se puedan mejorar o, como mínimo, alcanzar las características reconocidas de calidad clínica y de materiales de las reconstrucciones odontológicas tradicionales (6).

Los sistemas CAD/CAM ofrecen múltiples ventajas en lo que respecta a su aplicación dental. Según Mehl y colaboradores (7), permiten elaborar restauraciones dentales con materiales de primera calidad y alta tecnología, mediante el empleo de materiales homogéneos, que no son alterados durante la preparación; el proceso automatizado supone un ahorro de tiempo, lo cual, en algunas técnicas, puede evitar tener que preparar provisionales, y acortar o reducir a una sola el número de visitas; también puede suponer un ahorro de costes, así como permite técnicas mínimamente invasivas, pudiendo, en algunos casos, evitar la toma de impresiones (impresiones ópticas). Para Van der Zel (8), los ordenadores se hacen cargo de diferentes fases de trabajo rutinarias que precisan mucho tiempo durante la fabricación de incrustaciones, coronas y puentes; asimismo se evitan las variaciones dimensionales que pueden tener lugar durante la obtención de modelos, embutido en masas ignífugas (revestimientos), modelado en cera y proceso de colado. La supresión de algunas fases de las técnicas de laboratorio convencionales nos permite ganar tiempo, lo cual supone ahorrar costes, como citamos anteriormente. Estos sistemas CAD/CAM permiten obtener restauraciones de alta precisión (reproducible), calidad y tecnología, con una correcta oclusión que no requieren excesivas correcciones en boca.

No obstante, entre los inconvenientes de la tecnología computarizada en Odontología, podríamos destacar los altos costes iniciales (gran inversión requerida para su adquisición, bien por parte del clínico o del laboratorio), la necesidad de un adecuado entrenamiento y aprendizaje por parte del profesional y/o del técnico para manejar el sistema y estar familiarizado con los aspectos clínicos y de laboratorio: la impresión óptica o el escaneado de los modelos, según el sistema concreto al que nos refiramos, la computadora, el software, el material, herramientas y maquinaria. Además el “CAD” no registra lo que no ve, precisa de preparaciones nítidas.

Todo ello hace que hoy por hoy no sea posible la resolución de todos los casos que se presentan en la clínica diaria mediante estos procesos, pues económicamente suponen una serie de costes superiores a los de las técnicas convencionales todavía no asumibles por parte de todos los pacientes (9).

Fases de procesado

Para la realización de cualquiera de los múltiples tratamientos permitidos mediante esta sistemática, los sistemas CAD/CAM constan de las siguientes fases de procesado:

1. Digitalización del sustrato sobre el cual vamos a confeccionar nuestra restauración o en el cual se pretende hacer una planificación quirúrgica de colocación de implantes; que a su vez puede ser tomada directamente, de manera óptica dentro de la boca del paciente (existiendo diferentes tecnologías para la realización del mismo), o bien extraoralmente, tras la realización de una impresión convencional y vaciado en escayola, pudiendo realizarse ésta de manera óptica (cámara intraoral, láser, luz blanca), sin contacto directo con el modelo o mecánica (táctilmente, en contacto directo con el mismo). Esta digitalización extraoral además de sobre dichos modelos troquelados de escayola puede realizarse sobre el encerado de la futura estructura protésica, en determinados sistemas, nos encontraríamos por lo tanto ante sistemas puramente “CAM”.

Debe destacarse que de la precisión, de la fiabilidad de los datos que se obtengan en el escaneado del modelo radica gran parte del éxito del resultado final (10).

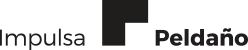

2. Diseño por ordenador, que es en sí mismo el paso “CAD”. Se realiza mediante el software específico de cada sistema (Figura 1), se diseña la cofia de la estructura protésica o bien la restauración final (en el caso, por ejemplo, del sistema CEREC® 3D). Este paso no se realiza en aquellos casos cuya digitalización es del escaneado del encerado de la estructura a obtener (Sistemas “CAM”) (11-13).

En el caso de la planificación quirúrgica emplearemos software específicos que permitirán al profesional la colocación virtual 3D del sistema implantológico a emplear en la ubicación más correcta, en función de la disposición ósea presente y del tratamiento prostodóntico establecido (14,15).

3. Una vez obtenido el diseño de la estructura a confeccionar, se procede a la fabricación física de la misma mediante la tercera fase de procesado, el mecanizado o fase “CAM”. Este paso es variable según los distintos sistemas y los diferentes materiales a emplear (16).

En el caso de la cerámica puede realizarse el fresado de un bloque presinterizado o sinterizado. El uso de bloques presinterizados conlleva un menor desgaste de las fresas del sistema, así como un menor tiempo de fresado. Con el empleo de este material se precisa del conocimiento exacto del cambio dimensional de sinterización según el material a emplear, con el fin de compensar la contracción de sinterización y que ésta no afecte al ajuste final de la restauración. En el caso del titanio, el proceso de mecanizado se combina con la electroerosión para el modelado interno de la cofia.

Todo ello hace posible, que hoy por hoy sean múltiples las posibilidades protésicas restauradoras con este tipo de sistemas, pudiendo obtener, coronas, puentes, carillas, inlays, onlays, cofias para coronas y puentes fijos así como pilares y estructuras sobre implantes osteointegrados.

CAD/CAM e implantología

La tecnología informática ha permitido, en relación al ámbito de la implantología, una optimización en la planificación de las intervenciones quirúrgicas, aprovechando al máximo las posibilidades que nos ofrece el sustrato óseo a emplear, permitiéndonos emplear hasta el último milímetro cúbico de masa ósea, evitando que los implantes salgan por cualquier sitio, mejorando los resultados finales de las prótesis sustentadas sobre dichos implantes, así como disminuyendo la agresividad de las intervenciones con la creación de férulas quirúrgicas que hacen que la improvisación tienda a ser nula..

Todo ello hace posible que seamos capaces de prever los resultados de una cirugía incluso antes de su realización, por lo que se facilitan opciones como la carga inmediata o la colocación de pilares de manera definitiva con el perfil de emergencia deseado, gracias a las herramientas informáticas de diseño y planificación (14, 15, 17-22).

Centrándonos en el ámbito protésico, los sistemas CAD/CAM permiten la realización de diferentes opciones, que se describen a continuación.

Prótesis unitarias y parciales

Uno de los tratamientos más habitualmente desarrollados en el quehacer diario de la clínica dental pasa por la eliminación de espacios edéntulos unitarios o parciales, producto de las pérdidas dentarias por caries o enfermedad periodontal, entre otras causas.

Normalmente, la tendencia actual pasa por la confección de prótesis cementadas, por sus ventajas en el ajuste pasivo, resistencia y mejora de la estética.

1. Pilares

La confección de pilares se llevará a cabo en función del material a emplear, que vendrá definido por la importancia en relación a la estética/resistencia del caso concreto a solucionar, siendo los más habituales para mecanizar el empleo de:

Metales

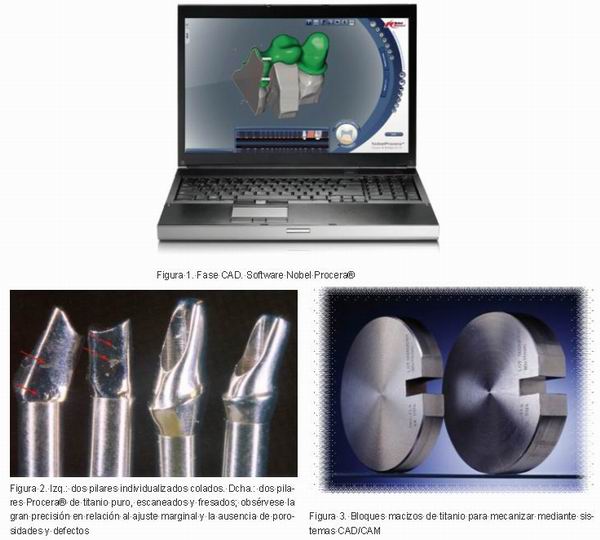

Titanio: es uno de los materiales más comúnmente empleados en el campo de la implantoprótesis. El titanio mecanizado surgió ante la gran dificultad que entrañaba trabajar en el colado de este material; mecanizando dicho material se eliminan las posibilidades de introducir defectos, irregularidades e imperfecciones (23, 24) (Figura 2).

Dicho material se emplea fundamentalmente en el sector posterior y para realizar restauraciones de gran envergadura, ante los últimos hallazgos desfavorecedores, a este respecto, en cuanto a la fatiga a largo plazo del óxido de zirconio.

Este material es utilizado por diferentes sistemas CAD/CAM como son el sistema Procera®, DCS®, Cercon®, Kavo® Everest, Etkon®, DentiCAD®, Hint-Els®, entre otros, a partir de bloques macizos (Figura 3), que son fresados para realizar no sólo pilares sino también coronas, cofias, estructuras para puentes y sobreestructuras para implantes. En el caso del sistema Bego Medifacturing, el titanio se acumula en forma de polvo puro por capas sobre la superficie del muñón y cada capa es solidificada con un láser de barrido (sinterización por láser) (23, 25-29).

|

Un sistema peculiar para la confección de pilares de titanio es el sistema Encode® de la casa BIOMET® 3i; este sistema permite la confección de pilares mecanizados a partir de una impresión directamente a los pilares de cicatrización especiales del sistema, caracterizados con unas muescas (códigos) en su superficie que aportan la información necesaria sobre la profundidad del implante, altura gingival, diámetro de la plataforma, orientación del hexágono, tipo de conexión y perfil de emergencia; la lectura del vaciado de la impresión, permite la confección de un pilar individualizado de titanio, con la intención de realizar una restauración cementada sobre ella. Por lo tanto el sistema de impresión Encode® permite a los clínicos restaurar los implantes sin tener que utilizar cofias de impresión. El clínico simplemente toma una impresión supra gingival del pilar de cicatrización Encode®, la envía al laboratorio y, a cambio, recibe un pilar específico para el paciente y la corona lista para su cementación. Actualmente este sistema permite confeccionar pilares también en zirconia y titanio recubierto de nitrito de titanio (22) (Figura 4).

|

Cerámicas

Una de las mayores aportaciones del CAD/CAM al mundo de la Odontología ha sido el desarrollo del material cerámico por excelencia de los últimos tiempos, el óxido de zirconio; en realidad se trata de un metal de color blanco, por lo que sus propiedades mecánicas lo han convertido en el representante de la estética en el sector posterior.

Cada una de las casas comerciales presenta un “zirconio” específicamente diseñado para su sistema. En relación a los pilares protésicos implantológicos y dentro de esta indicación, existen a su vez dos opciones distintas. La casa comercial del implante que utilicemos puede disponer de pilares previamente sinterizados y pretallados de manera estándar, tanto para su utilización como pilar recto, como angulado. En este caso, el técnico de laboratorio debe, generalmente, individualizar dicho pilar mediante su fresado; esto va a poder influir sobre las propiedades de resistencia del pilar. La segunda opción consiste en el diseño individualizado por ordenador del pilar pertinente y su posterior fabricación en un centro de fresado. Este segundo proceso es mucho más controlado tanto a nivel de espesores mínimos como a nivel de tratamiento al que es sometido el propio zirconio; pudiendo obtener los pilares fresados individualizados (Figuras 5-7) a partir de bloques presinterizados, siendo introducidos posteriormente al fresado en un horno para su endurecimiento (sinterización), o bien de bloques endurecidos (sinterizados) (30, 31).

|

No obstante, son ya varios los estudios que presentan diversos problemas en este material a largo plazo; y es que la zirconia presenta limitaciones estructurales, de manipulación y de relación con los recubrimientos estéticos, cerámicas feldespáticas, con los que por ahora se encuentra obligado a convivir. Hemos de destacar, en relación a este punto, que el mecanismo físico-químico en el que se fundamenta su alta resistencia tiene una capacidad limitada de respuesta; todo ello nos incita a tener cautela y prudencia ante su uso indiscriminado (32, 33).

Un sistema en relación al particular es el sistema Atlantis®, que fue desarrollado en 1996 por un prostodoncista de Boston; utiliza la tecnología CAD-CAM para realizar pilares personalizados en función del diseño de la restauración final.

Sus ventajas son: realización de un perfil de emergencia ideal, eje de inserción correcto, corrección de la emergencia del implante, preparación de corona ideal, calidad de los componentes mecanizados.

Con Atlantis® se consigue un excelente margen gingival así como una correcta anatomía mejorando las propiedades mecánicas en comparación con los pilares personalizados realizados con pilares calcinables tipo UCLA.

La filosofía del sistema es totalmente distinta a lo que estábamos acostumbrados, es decir, diseñamos primero la prótesis necesaria y a partir de ahí se diseña el pilar más adecuado para dicha restauración.

Suministran estructuras de circonio, titanio y titanio recubierto de nitrito de titanio. Es compatible dicho sistema con diferentes sistemas de implantes, lo que garantiza flexibilidad a la hora de trabajar.

Este cambio de concepto tan importante y las grandes posibilidades que nos brinda el sistema le presupone un futuro prometedor (34-38).

2. Estructuras para coronas y puentes

Los materiales para la confección de cofias para coronas y estructuras para puentes se dividen en metales, cerámicas y resinas, existiendo una amplia gama de éstos que nos permiten una ingente cantidad de restauraciones fijas, desde coronas individuales hasta incluso puentes de catorce piezas.

Los metales a emplear para la confección de cofias y estructuras serán: el titanio (Figura 8) (especificado anteriormente en el epígrafe de pilares), otros como el Cromo-Cobalto, materiales cerámicos y resinas.

Metales

Cromo-Cobalto: es una aleación cada vez más utilizada por los diferentes sistemas CAD/CAM, gracias a sus adecuados resultados en prótesis fija convencional y su coste reducido. De la unión de estos metales, nace la aleación más importante de la industria dental, es hipoalergénica, y su dureza, resistencia y módulo elástico de sus compuestos, hacen de ésta una de las aleaciones no preciosas de mayor calidad para el sector denta (39) (Figura 9).

Cada vez son más los sistemas CAD/CAM que están incorporando este material para su mecanizado en relación a rehabilitaciones implantosoportadas. No está muy generalizado todavía su empleo ya que el tiempo de fresado es largo, aunque la continua y rápida evolución de estos sistemas está reduciendo dichos tiempos.

Actualmente son varios los sistemas que brindan la posibilidad de utilizar dicho material para reconstrucciones protésicas fresadas o sinterizadas, concretamente sobre implantes, así destacamos los sistemas Cercon®, Etkon®, Bego Medifacturing®, Procera® y Gt Medical® entre otros.

|

Cerámicas

Son muchos los diferentes materiales cerámicos que se han desarrollado para ser utilizados por la tecnología CAD/CAM, con distintas características e indicaciones, y que se han convertido en el plato estrella de estos sistemas, gracias a los excelentes resultados estéticos que aportan ante las inminentes peticiones sociales a este respecto.

Dentro de este grupo disponemos actualmente de diferentes cerámicas feldespáticas, aluminosas y zirconiosas de alta resistencia (40); evidentemente, la selección del material a emplear dependerá de las circunstancias concretas del caso clínico a tratar en relación a las condiciones estético-mecánicas específicas, así como el sustrato óptico (zirconio o metal) sobre el que se va a cementar, por lo que la selección de los pilares influirá en nuestras estructuras.

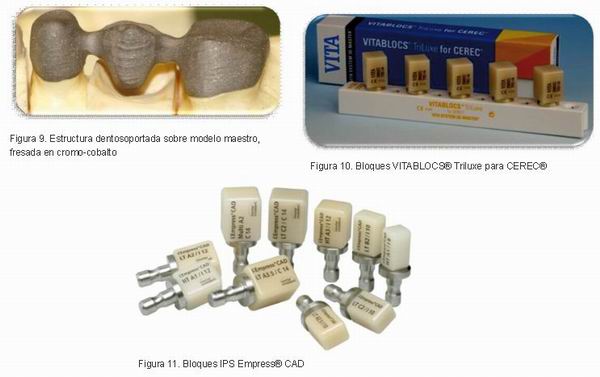

Dentro de las cerámicas feldespáticas de alta resistencia para mecanizar (41, 42) destacamos la cerámica feldespática enriquecida con óxido de aluminio, cerámica que se presenta en bloques. Está sinterizada a temperaturas entre 1.100 y 1.250 ºC al vacío. Su microestructura está formada por partículas finas de cristal, que no se han disuelto en el vidrio fundido durante la cocción, homogéneamente incrustadas en la matriz vítrea del feldespato. Esta cerámica tiene un comportamiento de abrasión similar al esmalte dental natural. Su resistencia a la flexión es de 154 ± 12 MPa. Permite la realización, además de coronas unitarias sobre pilares macizos para cementar, de incrustaciones, coronas y carillas de forma directa o indirecta. Se puede glasear y maquillar. Entre otros sistemas CAD/CAM la utilizan los sistemas Celay®, Ceramatic® y Cerec®. Comercializada por Vita® como VITABLOCKS® Mark II (bloques monocromáticos) y como VITABLOCKS® Triluxe (bloques con tres niveles diferentes de saturación cromática) (43-46) (Figura 10).

Dichos bloques requieren una cementación adhesiva, tras dicha cementación aumentamos su resistencia a la flexión a unos 350 MPa, siendo el posible inconveniente la transparencia del pilar metálico si es éste el que se selecciona, problema que se solucionaría con un pilar de zirconia.

La vitrocerámica reforzada con leucita, es otra cerámica feldespática de alta resistencia, cuya resistencia a la flexión es de 140 MPa, y que también se presenta en bloques para ser mecanizada por diferentes sistemas como Cerec® y Kavo® Everest. La distribución homogénea de la leucita da como resultado una cerámica con excelentes propiedades físicas y de luminosidad, lo que le confiere un efecto mimético muy equilibrado. Actualmente comercializada por Ivoclar Vivadent® como IPS Empress® CAD para Cerec® (Figura 11). La casa Kavo® dispone de sus propios bloques denominados GBlanks®. Permiten la realización de incrustaciones, coronas unitarias sobre pilares dentarios o sobre pilares para prótesis implantosoportadas y carillas de forma directa o indirecta. Se pueden glasear y maquillar.

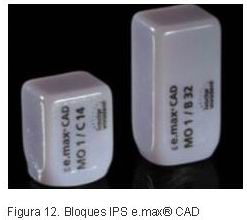

Dentro de este grupo de cerámicas también destacamos la vitrocerámica de disilicato de litio, cerámica que se presenta en bloques parcialmente cristalizados para ser mecanizada por el sistema Cerec®, Kavo® Everest, y recientemente también para NobelProcera® y Straumann® (sistema Etkon®), para posteriormente terminar su cristalización con una cocción a 850 ºC. Su resistencia a la flexión es de 360 ± 60 MPa. Está indicada para realizar cofias de coronas de dientes anteriores y premolares y también sobre pilares para prótesis implantosoportadas cementadas. Comercializada por IvoclarVivadent® como IPS e.max CAD® (47-49) (Figura 12).

|

Un segundo grupo de cerámicas serían las aluminosas y dentro de las de alta resistencia para mecanizar podríamos destacar las cerámicas InCeram®, de la casa Vita®, y el sistema Procera® AllCeram. Todas ellas se presentan en bloques presinterizados.

Y así la cerámica de óxido de aluminio-magnesio presenta una resistencia a la flexión de 300 ± 70 MPa. Es utilizada por los sistemas Celay® y Cerec® para la confección de cofias de coronas anteriores en los que se requiera una elevada estética. Comercializada por la casa Vita® como VITA InCeram SPINELL BLANKS®.

La cerámica de óxido de aluminio presenta una resistencia a la flexión de 500 MPa; será procesada por sistemas como Celay®, Ceramatic®, Cerec®, Etkon®, DCS®, los cuales emplearán la cerámica VITA InCeram ALUMINA BLANKS®. Mientras que el sistema Procera® empleará su propia cerámica Procera® AllCeram (óxido de aluminio de un 99,9% de pureza densamente sinterizado) para la confección de cofias para obtener coronas y puentes de hasta cuatro unidades (50).

La cerámica de óxido de aluminio-zirconio, también llamada zirconia, presenta una resistencia a la flexión de 600 MPa. Se trata de una modificación del InCeram® Alúmina clásico (AL2O3) reforzado con partículas de dióxido de zirconio (Al2O3 + ZrO3). Puede ser mecanizada por diferentes sistemas para la realización, gracias a sus propiedades mecánicas, de cofias para obtener coronas y puentes de tres unidades tanto en sectores anteriores como posteriores. Vita® la comercializa como VITA® InCeram ZIRCONIA BLANKS (39, 51-55).

Las cerámicas circoniosas ocupan un lugar destacado dentro de las cerámicas para mecanizar, aunque son varios los estudios que empiezan a poner en duda el empleo masivo de este material (56-59).

Aunque como hemos señalado anteriormente la zirconia es básicamente un metal de color blanco, la ausencia casi completa de fase vítrea hace este material muy resistente, por lo que ha supuesto durante los últimos años la alternativa al metal en el sector posterior.

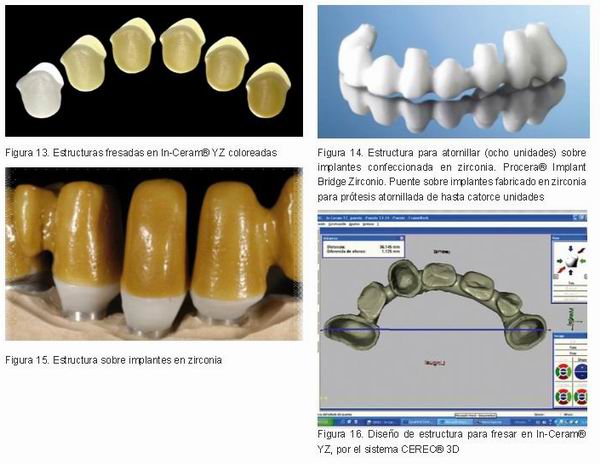

No obstante, la gran opacidad de la zirconia y su “excesivo” color blanco, han provocado que la mayoría de los sistemas que lo mecanizan, tiendan a teñir estos núcleos para optimizar la estética en su empleo en el sector anterior (Figura 13).

Las posibilidades restauradoras con este material permite la realización de cofias individuales, puentes de gran envergadura e incluso herraduras para rehabilitaciones totales sobre implantes, es decir, férulas de entre diez y catorce piezas (Figuras 14 y 15); todas las estructuras son mecanizadas en grandes centros de manera individual, previo diseño parcial o total en un ordenador o mediante el escaneado de una maqueta en cera u otro material de modelado.

En relación a la confección de estructuras extensas, deberíamos reseñar que no hay criterio de evidencia científica en relación al particular, por lo que como señalamos, hemos de ser prudentes en la extensión de nuestros trabajos cuando seleccionemos dicho material.

|

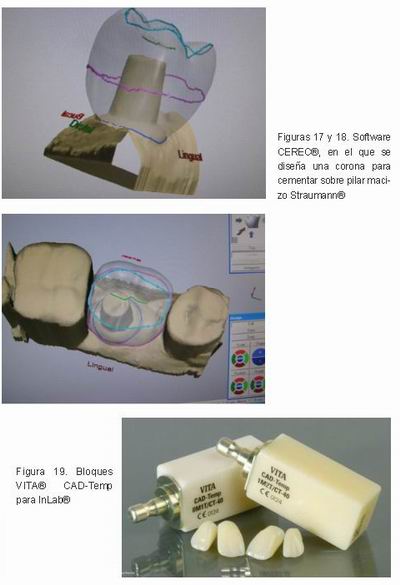

Otra opción terapéutica a tener en cuenta, es la confección de coronas completas en cerámica integral o puentes de hasta cuatro piezas con el, hasta ahora único en el mercado, sistema CAD/CAM clínico CEREC® 3D, de la casa Sirona; a partir de un escáner de triangulación activa que se utiliza intraoralmente, se pueden confeccionar en el gabinete estructuras terminadas en, cerámica feldespática (Vitablocks® Mark II), vitrocerámica reforzada con leucita (IPS Empress® CAD), vitrocerámcia de disilicato de litio (IPS e.max® CAD), óxido de alúmina (Vita® In-Ceram Alumina Blanks), Spinell (Vita® In-Ceram Spinell Blanks), óxido de aluminio/zirconio (Vita® In-Ceram Zirconia Blanks), óxido de zirconio estabilizado con itrio (Vita® In-Ceram YZ Cubes, IPS e.max ZirCAD®) (Figura 16) y composite (Paradigm MZ100® 3M ESPE). Este método permite realizar restauraciones cerámicas en una sola sesión, en la clínica, sin provisionales, sin metal, en cerámica de alta resistencia, totalmente compatible, excluyendo los habituales moldes, eliminando el modelo físico y por lo tanto la tradicional impresión dental, y todo ello en un tiempo aproximado de 30 minutos (60-67).

El sistema CEREC® 3D permite la confección de inlays, onlays, carillas, coronas parciales, coronas completas, puentes de tres y cuatro piezas sobre muñones dentarios o sobre pilares sobre implantes macizos para cementar (Figuras 17 y 18).

|

Resinas

Por otra parte es necesario destacar que la creciente demanda estética a nivel de tejidos duros y blandos en la rehabilitación implantosoportada, ha generado la aparición de resinas para la confección de provisionales de larga duración que ayuden a la conformación de los perfiles ideales de nuestras restauraciones; como es, por ejemplo, Telio® CAD, de actual aparición tras acuerdo comercial entre Nobel Biocare® e Ivoclar Vivadent®.

Otro material de reciente aparición en el mercado son los bloques VITA® CAD-Temp para InLab® (Figura 19), que se trata de un composite de polímero de acrilato, para la confección de restauraciones provisionales de larga duración, que permite personalizaciones cromáticas, previo desbastado selectivo, con un composite de micropartícula; obteniendo unas restauraciones con gran mimetismo y naturalidad.

Estructuras mecanizadas

Una de las grandes ventajas aportadas por los sistemas CAD/CAM al mundo de la prótesis múltiple sobre implantes, es la mejora en la integridad de las estructuras conseguidas con un ajuste pasivo muy mejorado, gracias a los buenos ajustes marginales que son capaces de determinar.

Del mismo modo que anteriormente se realizó en el epígrafe de pilares y estructuras unitarias y parciales, los materiales a emplear son los que clasifican las distintas opciones a considerar; a diferencia que para los tratamientos anteriormente definidos, el titanio y, últimamente, el cromo-cobalto, abarcan el protagonismo absoluto de la confección de estructuras. Actualmente se ofertan barras fresadas a partir de un bloque de titanio de grado quirúrgico 6Al4V, que es cuatro veces más ligero que el oro.

Son muchos los sistemas capaces de realizar este tipo de mesoestructuras (StructSure, Biomet 3i®, NobelProcera®, Nobel Biocare, (Figura 20), Createch® medical…), compatibles con la gran mayoría de las conexiones implantarias empleadas en la actualidad, tanto para el posterior recubrimiento con resina o porcelana para prótesis híbridas atornilladas, como para la confección de barras para sobredentaduras, pudiendo estas incorporar diferentes elementos de retención incorporados, como Locator® o ataches tipo bola, por ejemplo.

|

Perspectivas de futuro

Las posibilidades que ofrecen los sistemas CAD/CAM, como hemos señalado, son múltiples y fruto de una larga evolución que todavía no ha tocado techo; una muestra de este hecho es la nueva incorporación al mercado de los sistemas de escaneado intraoral, como el anteriormente señalado CEREC® 3D o el sistema Lava® COS que responde a las siglas Charside Oral Scanner, de la casa 3M ESPE (véase Figura 21), que abre nuevos horizontes en el ámbito dental gracias a la posibilidad de realizar impresiones digitales intrabucales de arcadas completas clínicamente (en consulta).

Evitamos así las molestias y los costes que suponen el material de impresión (alginatos, siliconas, poliéteres), las cubetas, mensajería, esterilización entre otros; eliminando a su vez la necesidad de confección o vaciado de modelos.

Con dicha impresión “digital” (escáner de luz), por lo tanto, prescindimos del modelo físico y la tradicional impresión dental, mejorando la calidad, la eficacia, el confort y la comunicación con el paciente.

Dicho sistema permite la confección (por ahora) de coronas unitarias, carillas, inlays, onlays, restauraciones múltiples adyacentes, puentes de tres y cuatro piezas y pilares de implantes. El modelo maestro se obtiene mediante esterolitografía, pudiéndose así elegir el tipo de manufacturación de la prótesis, optando por técnicas de colado o fresado mediante CAD/CAM (68).

Otros sistemas de impresión digital similar al anteriormente descrito son el CADENT iTero® y el sistema E4D® Dentist (D4D TECH). Estos sistemas siguen la misma línea que el anterior, técnica directa sin contacto mecánico. Su finalidad es hacer restauraciones, enviando el modelo virtual mediante un archivo digital al laboratorio; actualmente ya están funcionando en el mercado europeo (69-73).

El gran aporte de estas técnicas tan novedosas es, además de comodidad clínica tanto para el paciente como para el profesional, la obtención de una información precisa inmediata, que en conjunción con técnicas de Control Numérico Computerizado (CNC), pueden aportar rapidez, exactitud y ausencia de errores relacionados con la confección manual de la prótesis dental (74, 75).

La tecnología está transformando la Odontología, desde los avances en diagnóstico, pasando por los nuevos sistemas de escáner intraoral que sustituyen a la impresión tradicional hasta la aplicación de tecnologías CAD/CAM a la fabricación de coronas, implantes y puentes. Por lo tanto la situación actual está en continua evolución y son muchos los retos que tendrán que afrontar las nuevas tecnologías; asimismo, las posibilidades para el odontólogo deberán de plantearse una nueva forma de trabajo digital, pues nos encontramos en el camino de la era de la Odontología Digital.

Conclusiones

La automatización de los procesos industriales a través de los años, ha dado lugar a un espectacular avance en el mundo de la prótesis dental. Todo ello ha sido posible gracias a una serie de factores entre los que se encuentran las nuevas tecnologías en el campo mecánico, la introducción de los ordenadores, y sobre todo el control y la regulación de sistemas y procesos. Tras muchos años de elaboración manual en el campo de la prótesis dental vivimos en un periodo de transformación hacia el mundo de las nuevas tecnologías. La incorporación de los ordenadores en la producción es, sin lugar a dudas, el elemento puente que está permitiendo lograr la automatización integral de los procesos industriales.

Así podemos concluir que los sistemas CAD/CAM son ya una realidad presente que evoluciona día a día. Nos abren un abanico de múltiples posibilidades en el campo de la planificación, de la cirugía (permitiendo minimizar nuestras intervenciones), así como en el campo de la prótesis (sobre todo centradas en este último).

Actualmente existe una gran plétora de sistemas en el mercado, cada uno con sus particularidades, pero todos basados en los mismos principios:

— Obtención de datos (digitalización, escaneado) ya sea intraoral óptico o extraoral mecánico u óptico.

— Diseño de estructuras por ordenador, mediante software específicos.

— Mecanizados de las mismas.

Los sistemas CAD/CAM aportan grandes ventajas tales como: homogeneidad de materiales, excelente ajuste marginal, minimizan errores humanos al controlarse gran parte de la producción por ordenador, aumentan el volumen de producción, disminuyen tiempos y costes de fabricación al eliminarse pasos de laboratorio.

Aunque hoy por hoy no están exentos de inconvenientes: necesidad de un aprendizaje, un conocimiento exhaustivo por parte del profesional que lo vaya a utilizar, la gran inversión requerida para su adquisición y la imposibilidad de corregir errores.

Nos abren las puertas a la hora de plantear diferentes posibilidades restauradoras a nuestros pacientes, con nuevos materiales como es el óxido de zirconio.

Sin embargo son necesarios más estudios a largo plazo para augurar un éxito factible y preciso, así como para conocer el verdadero comportamiento de las restauraciones obtenidas con estos sistemas con el paso del tiempo.

El CAD/CAM es una posibilidad más, es un arma más a sumar a las que ya tenemos junto a los métodos tradicionales de la confección protésica.

Los objetivos que perseguimos con las restauraciones confeccionadas con estos sistemas CAD/CAM son los mismos que hemos perseguido siempre en una restauración: estética, función y salud; parece que el camino se está allanando desde que hemos incorporado dichas tecnologías, que han llegado a la Odontología para quedarse.

Y con esto terminamos por ahora, aunque esto sólo acaba de empezar y seguro que un futuro (y no muy lejano) nos deparará nuevas sorpresas; así que sólo nos queda mantener los ojos, los oídos y la mente bien abiertos para no llegar tarde a las nuevas tendencias o, en determinadas circunstancias, tal y como se prevé prescindir de otras que van quedando obsoletas.

BIBLIOGRAFÍA

1. Romeo M, Martínez JA, Vallejo J. Introducción a los sistemas CAD/CAM de uso en clínica y laboratorio. Rev Int Prot Estomatol 2005; 7(5): 524-534.

2. Sánchez MI, Castillo de Oyagüe R, Sánchez A, García MC. Métodos CAD/CAM en prótesis. Gaceta Dental 2007; 178: 88-105.

3. Cadafalch J, Cadafalch E. Tecnología CAD/CAM en odontología. En: Mallat E. Prótesis fija estética. Un enfoque clínico e interdisciplinario. Madrid: Elsevier (ed); 2007. p. 353-377.

4. Duret F. CAD/CAM in dentistry: present and future applications. In Current concepts. Quintessence Int 1996; 27: 433-436.

5. Duret F. CAD/CAM in dentistry. J Am Dent Assoc 1988; 117: 715-20.

6. Besimo CE, Graber G. CAD/CAM en coronas y puentes. En: Schmidfeder J. Atlas de Odontología Estética. 1º ed. Barcelona: Masson; 1999.p.235-242.

7. Mehl A, Gloger W, Hickel R. Posibilidades y perspectivas del nuevo sistema de exploración PRECISAN®, para la tecnología CAD/CAM. Quintessence técnica (ed. esp) 1999; 10(8): 454-459.

8. Van der Zel JM. Comparación entre los sistemas CAD/CAM actuales. Quintessence técnica (ed. esp) 1999; 10(7): 392-403.

9. Schunke S. CAD/CAM: ¿un paso adelante o atrás? La tecnología CAD/CAM cambia la evaluación de la calidad de la prostodoncia: un artículo actual y personal. Quintessence técnica (ed. esp.) 2008; 19(2): 92-102.

10. Witkowski S. CAD/CAM in dental technology. Quintessence Dent Technol 2005; 28: 169-84.

11. Riquier R. Comparación de la técnica de fresado y la sinterización por láser. Quintessence técnica (ed. esp.) 2007; 18(2): 66-78.

12. Edelhoff D, Weber V, Johnen C, Beuer F. Experiencia clínica con subestructuras de puentes de óxido de zirconio CAD/CAM del sistema Digident. Quintessence técnica (ed. esp.) 2008; 21(6): 356-69.

13. Reich S, Wichmann M, Nkenke E, Proeschel P. Clinical fit of all ceramic three-unit fixed partial dentures, generated with three different CAD/CAM systems. Eur J Oral Sci 2005; 113: 174-179.

14. Sarment DP, Sukovic P, Clinthorne N. Accuracy of implant placement with a stereolithographic surgical guide. Int J Oral Maxillofac Implants 2003; 18(4): 571-7.

15. Van Steenberghe D, Glauser R, Blombäck U, et al. A computed tomographic scan-derived customized surgical template and fixed prosthesis for flapless surgery and immediate loading of implants in fully edentulous maxillae: a prospective study. Clin Implant Dent Relat Res 2005; 7(supplement 1): S111-S120.

16. Yu-Aragoneses R. Preparación y confección de estructuras con diferentes sistemas CAD/CAM. Gaceta Dental 2008; 188: 160-172.

17. Sykes LM, Parrot AM, Owen CP, Snaddon DR. Applications of rapid prototyping technology in maxillofacial prosthetics. Int J Prosthodont 2004; 17(4): 454-9.

18. Cheah C-M, Chua C-K, Tan K-H. Integration of laser surface digitizing with CAD/CAM techniques for developing facial prostheses. Part 2: development of molding techniques for casting prosthetic parts. Int J Prosthodont 2003; 16(5): 543-8.

19. Aparicio C, Fortes V, Rodríguez M. Evolución de los sistemas guiados por la imagen en la cirugía de implantes. Gaceta Dental 2008; 194: 154-167.

20. Kan J.Y.K, Rungcharassaeng K, Oyama K,Chung S-H, Lozada J.L. Computer-guided immediate provisionalization of anterior multiple adjacent implants: surgical and prosthodontic rationale. Pract Proced Aesthet Dent 2006; 18(10): 618-623.

21. Drago C, Del Castillo R. Treatment of edentulous and partially edentulous patients with CAD/CAM frameworks: a pilot case study. Pract Proced Aesthet Dent 2006; 18(10): 665-671.

22. Drago CJ. Two new clinical/laboratory protocols for CAD/CAM implant restorations. JADA 2006; 137: 794-800.

23. Lövgren R, Andersson B, Carlsson GE, Ödman P. Prospective clinical 5-year study of ceramic-veneered titanium restorations with the Procera system. J Prosthet Dent 2000; 84(5): 514-21.

24. Ruíz E, Pessanha G, Ruíz S, Arruda M. Fit of cast commercially pure titanium and Ti-6Al-4V alloy crowns before and after marginal refinement by metrical discharge machining. J Prosthet Dent 2002; 88(5): 467-472.

25. Walter M, Böning K, Reppel P. Clinical performance of machined titanium restorations. J Dent 1994; 22: 346-8.

26. Milleding P, Haag P, Neroth B, Renz I. Two year of clinical experience with Procera titanium crowns. Int J Prosthodont 1998; 11: 224-32.

27. Smedberg JI, Ekenbäck J, Lothigius E, Arvidson K. Two year follow-up of Procera-ceramic fixed partial dentures. Int J Prosthodont 1998; 11: 145-9.

28. Lin M-T, Sy-Muñoz J, Muñoz CA, Goodacre CJ, Naylor WP. The Effect of Tooth Preparation Form on the Fit of Procera Copings. Int J Prosthodont 1998; 11(6): 580-590.

29. Karlsson S. The fit of Procera crowns. An in vitro and clinical study. Acta Odontol Scand 1993; 51: 129-34.

30. Stachulla G. Pilares individuales con la técnica Cercon®. Quintessence técnica (ed. esp.) 2004; 15(1): 1-4.

31. Pérez AB, Romeo M, Martínez JA. Cerámicas utilizadas en los sistemas CAD/CAM. Rev Int Prot Estomatol 2006; 8(1): 78-91.

32. Kelly R, Denryb I. Stabilized zirconia as a structural ceramic: An overview. Dental Materials 2008; 24: 28998.

33. Chevalier J, Gremillard L, Deville S. LowTemperature Degradation of Zirconia and Implications for Biomedical Implants. Annu. Rev. Mater. Res. 2007; 37: 132.

34. Ganz SD, Desai N, Weiner S. Marginal Integrity of Direct and Indirect Castings for Implant Abutments. Int J Oral Maxillofac Implants 2006; 21: 593599.

35. San José Gónzalez J. Pilares individuales. Bases para un resultado estético y funcional óptimo. Labor Dental 2009; 12(9): 515-21.

36. Kerstein RB, Castellucci F, Osorio J. Ideal gingival form with computer-generated permanent healing abutments. Compend Contin Educ Dent 2000; 21(19): 793-802.

37. Holt LR. A case study: a custom posterior abutment compared with a prefabricated stock abutment. Inside Dentistry 2008; 4(8): 1-4.

38. Garg AK. The Atlantis Components Abutment: simplifying the tooth implant procedure. Dental Implantol Update 2003; 13(9): 65-70.

39. Giordano R. Materials for Chairside CAD/CAM-produced restorations. JADA 2006; 137(9 supplement): 14S-20S.

40. Janda R. Cerámicas sin metal: composición, propiedades, aplicación, valoración. Quintessence técnica (ed. esp.) 2007; 18(9): 490-504.

41. Del Río F, Del Río J. Consideraciones sobre nuevos materiales para coronas y puentes dentales. Rev Euro Odontoestomatol 1996; 8: 347-350.

42. Kurbad A. Cerámica dental para aplicaciones CAD/CAM. Requisitos de los sistemas totalmente cerámicos. Quintessence técnica (ed. esp.) 2008; 19(2): 64-73.

43. Al-Shammery HAO, Bubb NL, Youngson CC, Fasbinder DJ, Wood DJ. The use of confocal microscopy to assess surface roughness of two milled CAD-CAM ceramics following two polishing techniques. Dent Mater 2007; 23: 736-41.

44. Masek RT. Achieving high-level esthetic UIT Cerec. Compendium 2001 (Supl.); 22(6): 19-26.

45. Hehn S. The evolution of Chairside CAD/CAM System for dental restoration. Compendium 2001 (Supl.); 22(6): 4-6.

46. Binnie BF. The evolution and development of a Chairside Machinable ceramic material. Compendium 2001(Supl.); 22(6): 42-46.

47. Culp L. Empress 2. First clinical result. J Dent Technol 1999; 16: 12-15.

48. Oh SC, Dong JK, Luthy H, Schärer P. Strenght and microstructure of IPS-Empress 2 glass-ceramic after different treatments. Int J Prosthodont 2000; 13: 468-472.

49. Bürke H. Dos cerámicas vítreas de última generación. IPS e.max Press e IPS e.max CAD. Quintessence técnica (ed. esp) 2007; 18(8): 431-40.

50. Fons A, Solá MF, Granell M, Oteiza B. Cofias internas para jakets diseñadas y maquinadas por ordenador: sistema All-Ceram. Rev Int Prot Estomatol 1999; 1(1): 74-80.

51. Kurbad A. Elaboración de estructuras de puentes In-Ceram con la nueva tecnología CEREC. Quintessence técnica (ed. esp.) 2001; 12(9): 506-16.

52. Pera P, Gilodi S, Bassi F, Carossa S. In vitro marginal adaptation of alumina porcelain ceramic crowns. J Prosthet Dent 1994; 72(6): 585-90.

53. Belser U. Esthetic improvements and in vitro testing of In-Ceram Alumina and Spinell ceramic. Int J Prosthodont 1997; 10: 459-466.

54. Fradeani M, Aquilano A, Corrado M. Clinical experience with In-Ceram Spinell crowns: 5-year follow-up. Int J Periodontics Restorative Dent 2002; 22: 525-33.

55. Olsson KG, Furst B, Andersson B, Carlsson GE. A long-term retrospective and clinical follow-up study of In-Ceram Alumina FPDs. Int J Prosthodont 2003; 16: 150-6.

56. Sailer I, Fehér A, Filser F, Lüthy H, Gauckler LJ, Schärer P, Hämmerle C. Estudio clínico prospectivo sobre la eficacia de puentes posteriores de cerámica de óxido de zirconio tras un período de observación de 3 años. Quintessence (ed. esp.) 2008; 21(5): 271-282.

57. Mitrani R, Duran R, Nicolayevsky E, Lopez J. Zirconium Oxide CAD/CAM-Generated Restorations: An Essential Option in Contemporary Restorative Dentistry. Quint Dent Technol 2007; 30: 66-76.

58. Studart AR, Filser F, Kocher P, Gauckler LJ. Fatigue of zirconia under cyclic loading in water and its implications for the design of dental bridges. Dental materials 2007; 23: 106-14.

59. Ohlmann B, Gabbert O, Schmitter M, Gilde H, Rammelsberg P. Fracture resistance of the veneering on inlay-retained zirconia ceramic fixed partial dentures. Acta Odontol Scand 2005; 63(6): 335-42.

60. Schneider W. Cerec 3D: A new dimension in treatment. Int J Comput Dent 2003; 6(1): 57-66.

61. Ngo H. Cerec comes of age. Australasian Dental Practice 1998; Nov-Dec: 1-6.

62. Tovati B, Miara P, Nathanson D. Sistemas cerámicos actuales. En : Odontología estética y restauraciones cerámicas. 1ºed. Barcelona: Masson; 2000. p.34-5.

63. Mörmann WH. The origin of the CEREC method: A personal review of the first 5 years. Int J Comput Dent 2004; 7: 11-24.

64. Mörmann WH, Brandestini M. The fundamental intensive principles of Cerec CAD/CIM and other CAD/CAM methods. In: Mörmann WH, ed. CAD/CIM in Aesthetic Dentistry. Berlin: Quintessence, 1996: 81-110.

65. Mörmann WH. The evolution of the CEREC system. JADA 2006; 173(9 supplement): 7S-13S.

66. Puri S. CEREC-Integration and Ease of Use. Compendium 2007; 28(11)(Suppl 1): 14-18.

67. Martínez JA, Romeo M, Escuder S. Confección clínica de inlays y coronas con el sistema Cerec 3D. Seguimiento a 18 meses. Rev Int Prot Estomatol 2007; 9(3): 219-223.

68. Pilsner D. Implementing Digital Impressions. Journal of Dental Technology 2009; 26-31.

69. Glassman S. Digital impressions for the fabrication of aesthetic ceramic restorations: a case report. Pract Proced Aesthet Dent 2009; 21(1): 60-4.

70. Beuer F, Schweiger J, Edelhoff D. Digital dentistry: an overview of recent developments for CAD/CAM generated restorations. Br Dent J 2008; 204(9): 505-11.

71. Schroder BK. Moving up with digital impression technology. Dental today 2009; 28(9): 146,148,150-1.

72. Persson A, Odén A, Andersson M, Sandborgh-Englund G. Digitalization of simulated clinical dental impressions: virtual three-dimensional analysis of exactness. Dental materials 2009; 25: 929-36.

73. Henkel GL. A comparison of fixed prostheses generated from conventional vs digitally scanned dental impressions. Compend Contin Educ Dent 2007; 28(8): 422-31.

74. CRA Foundation. Digital impressions challenge conventional impressions. CRA Newsletter 2007; 31(11): 3-4.

75. Christensen GJ. Will digital impressions eliminate the current problems with conventional impressions?. J Am Dent Assoc 2008; 139(6): 761-3.