Miguel Angel Iglesias Puig. Odontólogo

Introducción

Hoy en día, con el amplio abanico de opciones para confeccionar prótesis implantosoportada, al protésico se le crean dudas en cuanto a la elección de una metodología con la que pueda resolver todo tipo de trabajos; las opciones son de sistema de trabajo y en la simple elección del metal para trabajar.

El presente artículo describe cómo de una manera sencilla y precisa se pueden lograr resultados en prótesis implantosoportadas con ajuste clínico pasivo mediante estructuras coladas en titanio y unidas por medio de soldadura láser a aditamentos de titanio.

El titanio es el metal más adecuado para la confección de estructuras para prótesis sobre implantes debido a sus excelentes propiedades, destacando entre ellas su biocompatibilidad, ausencia de corrosión, ligereza, conductividad térmica escasa, su transparencia a los rayos X, y posee la cualidad de la pasivación, por lo que no se produce ningún sabor metálico en la boca, así como ninguna irritación de las encías.

El titanio colado bajo una correcta metodología de trabajo es un elemento versátil y fiable, pero habrá que hacer hincapié en su manipulación para conseguir resultados exitosos.

Si al titanio colado le añadimos una parte mecanizada también en titanio mediante soldadura láser, obtendremos prótesis implantosoportadas con garantía total.

A continuación se va a presentar un caso clínico en el que se detallan los procesos de laboratorio de la técnica propuesta

Caso clínico

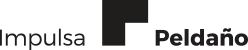

Paciente con 6 implantes Branemark en maxilar inferior con pilares transepiteliales estándar, en el que se planifica la realización de una prótesis fija híbrida inferior (Fig. 1).

Pruebas preliminares

Se parte de una impresión exacta, fiable y precisa, vaciada con yeso extraduro tipo IV.

Para tener fiabilidad de la impresión la podemos verificar mediante una prueba de pasividad. Para realizarla, se atornillan cada uno de los copins con tornillo individual en cada una de las réplicas, se ferulizan con yeso tipo IV. Una vez fraguado, se repasa y se deshidrata. Se comprueba su pasividad en el modelo y en boca. Si hubiese alguna rotura se feruliza con resina autopolimerizable y se reposicionan en el modelo.

Se debe obtener la relación intermaxilar en clínica para realizar una prueba de dientes en cera para valorar la estética y oclusión, posteriormente se toma un registro de silicona referencial para obtener información del espacio y dirección de los ejes de los implantes y así poder confeccionar la estructura metálica.

Bi-aditamento

Para la técnica propuesta se utiliza un bi-aditamento especial que consta de un pilar mecanizado en titanio (grado V Norma ASTM F-136) y una camisa calcinable (POM Resina Acetálica) que asienta sobre el pilar. Hay distintos tipos de implante; en este caso se trata de un transepitelial estándar de Branemark (Fig. 2).

Preparación de la estructura

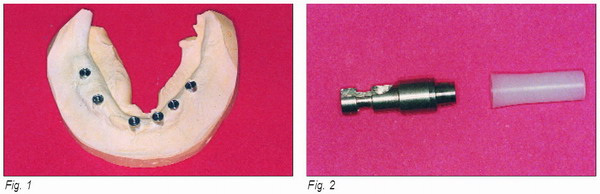

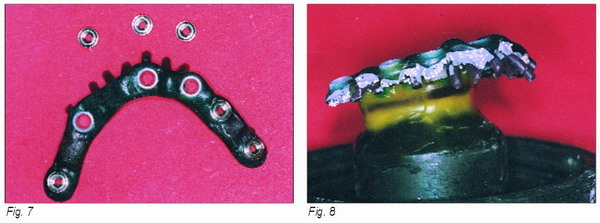

Se atornilla el pilar mecanizado sobre las réplicas y se coloca el calcinable sobre él (Fig. 3). El calcinable tiene una altura de 12 milímetros, por lo que se puede cortar en función de la altura de la estructura que se vaya a diseñar. El corte más óptimo para la confección de prótesis fijas híbridas es de 2-3 milímetros por encima del pilar mecanizado (Fig. 4).

Posteriormente se modela la estructura con cera de modelar, evitando las resinas autopolimerizables, para no tener futuras contaminaciones en el revestimiento.

La estructura modelada deberá ser pasiva y sin tensiones. En la superficie oclusal se añaden retenciones, mientras que las superficies lingual y basal serán lisas, uniformes y con un adecuado diseño higiénico (Fig. 5).

Se debe comprobar que todas las bases de los calcinables contactan circunferencialmente y en toda su amplitud sobre los pilares mecanizados.

Al tratarse de titanio, el encerado no ha de tener unas medidas y espesores determinados ni específicos. El espesor de cera alrededor del calcinable no debe ser inferior a 2 milímetros, mientras que el plano sagital tendrá un mínimo de 3,5 milímetros de espesor. Estas medidas se pueden variar en función de las posiciones dentarias e implantarias. Se debe prestar especial atención a la zona de unión distal del último calcinable y su cantilever. En dicha estructura quedarán incluidos los calcinables, obteniendo estructuras de una sola pieza (Fig. 6).

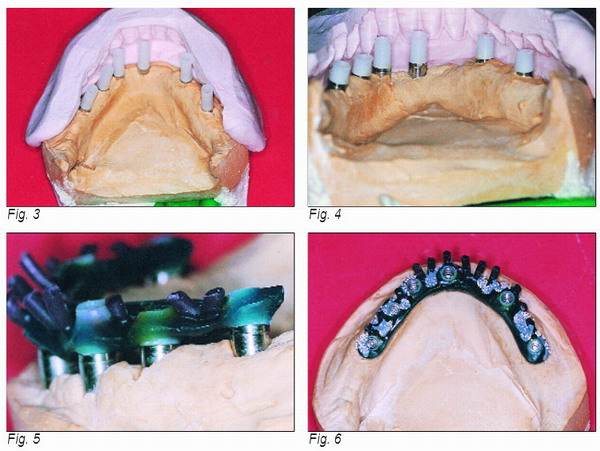

Una vez modelada la estructura, se retira del modelo sin crear ningún tipo de tensión. Si las divergencias no son excesivas, no se encuentra dificultad en extraerla. Si las hubiese, se pueden desatornillar los pilares conflictivos y las divergencias se pueden contrarrestar con respecto a la base de la réplica y no a la de la altura del pilar mecanizado (Fig. 7).

Procesos del titanio

Para colar estas estructuras en titanio se deberá adoptar una técnica específica, ya que tiene un comportamiento especial en procesos térmicos de colado.

Se utilizan bebederos de 3 milímetros de diámetro y 4-5 milímetros de longitud aplanados y en punta, separados entre sí 5-6 milímetros, con una angulación de 45º y todos ellos unidos a una barra difusora de 5 milímetros de diámetro.

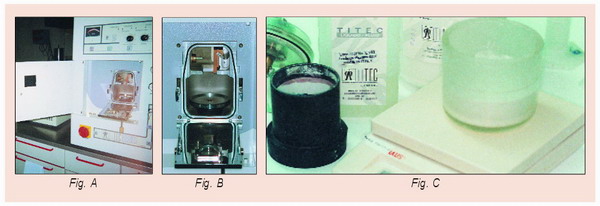

Por las características intrínsecas del titanio hay que facilitarle el colado y hacerlo lo más rápidamente posible, ya que fluye con dificultad y se enfría con rapidez. La técnica de bebederos propuesta y su colocación en una base de cilindro especial y las características de la máquina coladora Titec solventa estas dificultades ampliamente (Fig. 8).

Se reviste en cilindro metálico con un revestimiento específico (Titec-coronas-puentes) (Fig. C). Estos revestimientos son especiales, poseen una gran precisión y exactitud, dejando el colado prácticamente libre de óxidos. Uno de los inconvenientes a la hora de colar Titanio era que los revestimientos dejaban una capa de óxidos llamada alpha-case, haciendo problemático el repasado. Hoy en día, y gracias a revestimientos de última generación basados en Óxido de Magnesio, Óxido de Aluminio y Óxido de Zirconio, estos problemas han desaparecido.

Estos revestimientos fraguan en 45 minutos y su proceso de precalentamiento es una subida de 5º por minuto llegando a una primera fase de 150 ºC y haciendo una parada de 45 minutos, luego se eleva la temperatura hasta los 300 ºC y se hace una parada de una hora, para subirlo más tarde hasta los 900 ºC manteniéndolo otra hora. Posteriormente se baja hasta los 450 ºC y, tras media hora a esta temperatura, se procede al colado.

La expansión térmica más significativa se hará controlando la temperatura y tiempos finales, así:

— Si aumentamos la temperatura final de 900º, el ajuste será más holgado.

— Si reducimos la temperatura final, el ajuste será con más fricción.

— Si prolongamos el tiempo final más de 30 minutos, el ajuste será también más holgado.

— Si reducimos el tiempo final menos de 30 minutos, el ajuste será también con mayor fricción.

Para el colado de esta estructura se utiliza titanio grado 2 en pastillas de 35 gramos. El colado se realiza mediante coladora automática de arco voltaico, vacío y en atmósfera inerte de Argón (Titec 205 M de Orotig®).

Un factor muy importante para garantizar el colado es la máquina con la que va ha realizar este proceso:

— Con la monocámara reducimos la distancia entre el titanio fundido y el cilindro, esto es una garantía, ya que el colado será más rápido y por tanto sin pérdida de temperatura.

— Que el vacío se realice en el centro de la plataforma que sujeta el cilindro para favorecer la evacuación de gases del interior además de los de toda la cámara (Figs. A y B).

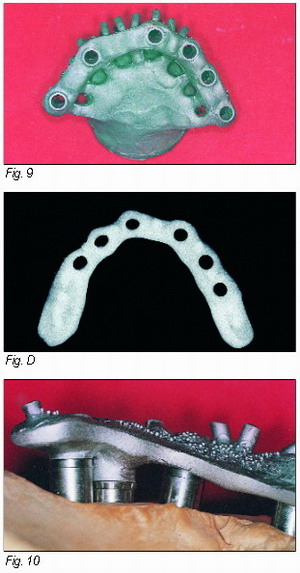

Tras el colado se chorrea la estructura por zonas con Óxido de Aluminio de 150 µ a 3-4 bar, oblicuamente y evitando el sobrecalentamiento (Fig. 9).

Podemos realizar un control radiológico para verificar un colado con garantías (Fig. D).

Podemos realizar un control radiológico para verificar un colado con garantías (Fig. D).Antes de repasar el titanio tenemos que tener en cuenta que este metal si se trabaja a altas temperaturas y con exceso de presión, debido a su baja conductividad, pueden crearse zonas localizadas en las que se vuelve más fragil, extremadamente duro y propenso a oxidarse.

Se cortan los bebederos y sus excesos con discos de corte entre 10.000-15.000 rpm y se comprueba su ajuste. Esta técnica permite el ajuste de la estructura a la base superior del hombro del pilar mecanizado y no sobre la base de la réplica. De esta manera se respeta totalmente la morfología de la superficie de asiento de la estructura sobre los implantes, pues al no introducir el pilar de titanio al horno para sobrecolarlo se evitan alteraciones en la superficie de asiento consiguiendo un buen ajuste pasivo.

Se valora el ajuste individualmente con cada pilar mecanizado con su calcinable como el ajuste global en cuanto a tensiones. La estructura colada quedará libre de tensiones sobre los mecanizados antes de la unión mediante soldadura láser (Fig. 10).

Una vez ajustada, se repasa con fresas especiales para titanio (Titec ®), que son fresas de tungsteno de corte específico para facilitar el repasado y recubiertas de Nitruro de Titanio, para obtener una buena refrigeración y alargar la vida de las fresas. Se hará a bajas revoluciones (10.000-20.000 r.p.m.) sin ejercer presiones excesivas ni sobrecalentar, ya que el titanio es muy dúctil y posee baja conductividad térmica. Se debe repasar aconsejablemente en una dirección evitando piedras montadas, discos o diamantes que pueda contaminar el metal.

El repasado para cargar cerámicas o resinas compuestas debe ser más preciso y cauto porque si creásemos zonas localizadas de sobrecalentamiento o contaminación, la unión química se vería alterada dando posteriores problemas.

Se quitan excesos y se suaviza el metal con dichas fresas, pasando de corte más agresivo a corte más fino y acabando con piedra montada o conos de lija fina. Posteriormente se pule la estructura con goma y pasta de abrillantar titanio (Titec ®).

Si se trabaja el titanio a altas temperaturas o con exceso de presión, debido a su baja conductividad, se crean zonas localizadas en las que se vuelve más frágil, extremadamente duro y opaco, pudiendo cambiar su estructura de α a β, siendo ésta más propensa a oxidarse.

Presoldadura láser

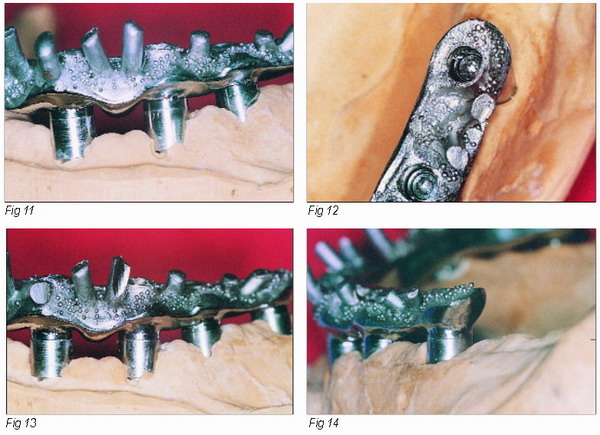

Una vez pulida y ajustada, se realizan las presoldaduras entre la estructura colada y los pilares prefabricados. Como su propio nombre indica, no es una soldadura acabada y final, sino una unión puntual entre aditamento y estructura en 4 puntos opuestos de la base para comprobar clínicamente su ajuste pasivo

(Figs. 11 y 12).

Este proceso de la soldadura se efectúa mediante láser Nd-YAG (Titec 60 L ®), siendo imprescindible crear una atmósfera inerte de argón puro C-50 para evitar posibles oxidaciones.

Para soldar con láser se juega con 3 elementos base, que son la potencia, el tiempo del impulso y el foco. Con esos 3 valores, y dependiendo del trabajo a efectuar, podremos variarlos y conjugarlos para lograr uniones fuertes y no crear tensiones. Estas rampas se modifican dependido del tipo de metal a soldar.

En caso de no encontrar ajuste clínico pasivo, estas presoldaduras permiten desunir la estructura colada del pilar. Mediante una nueva recolocación y ferulización, se puede variar su posición dentro de la estructura, evitando el corte de la misma.

Acabado final

Una vez se ha comprobado el ajuste clínico pasivo de la estructura, se procede en el laboratorio a realizar las soldaduras definitivas de cada uno de los aditamentos.

La técnica para soldar mediante láser consiste en ir contrarrestando puntos de unión opuestamente hasta conseguir una unión circunferencial en toda su superficie, tanto basal como oclusal. En caso de prótesis fijas híbridas, la base alta del mecanizado puede observarse y soldarse por oclusal, dando una unión uniforme y consistente (Figs. 13 y 14).

Se sueldan uno a uno para comprobar la presencia o no de posibles tensiones.

Al soldar con láser las tensiones generadas son mínimas, ya que el titanio tiene una buena absorción de la energía láser, a la vez que su conductividad térmica es baja.

Al conseguir un ajuste previo entre estructura y pilar mecanizado, gracias a la técnica de soldar, se unen dos superficies sin aporte de material mediante unos buenos solapamientos. Esta unión es interna y con garantías de seguridad. Si alguna base estuviese desajustada se podría aportar hilo de titanio para rellenar mediante soldadura.

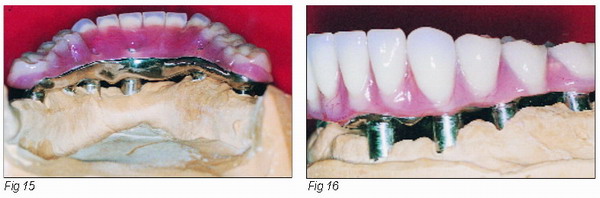

A continuación se pulen estas uniones mediante láser para dar uniformidad y suavidad a la unión. Para ello se aumenta la potencia, el tiempo de impulso, el spot. Una vez acabado, se carga la resina, si bien consideramos recomendable realizar otra prueba de dientes antes de finalizarla (Figs. 15 y 16).

Conclusión

Mediante el método propuesto, se consigue una estructura metálica con ajuste pasivo clínico, que puede ser aplicado en todas las técnicas para prótesis implantosoportadas (híbridas, barra para sobredentadura o tipo prótesis fija).

Asimismo, se persigue la consecución de las siguientes ventajas:

— Utilización de titanio como metal con sus excelentes propiedades, destacando entre ellas la biocompatibilidad y ausencia de corrosión.

— Empleo de componentes prefabricados con un mayor respeto por la superficie de asiento al no sufrir el pilar de titanio procesos térmicos de colado.

— Unión mediante láser, con todas las ventajas que este método aporta al proceso: rapidez, fiabilidad, ausencia de contaminación, precisión y versatilidad.

— Obtención de ajuste pasivo de una estructura metálica con las ventajas anteriormente reseñadas. v