El Instituto de Biomecánica (IBV) y el Instituto Tecnológico del Plástico (AIMPLAS) han trabajado en un proyecto de investigación con el objetivo de ayudar a las empresas del sector salud en el desarrollo de productos sanitarios a medida. Para ello, han utilizado nuevas metodologías de diseño y validación, biomateriales y procesos de fabricación basados en bioimpresión.

El proyecto OSTEOCAR3D, financiado por el IVACE de la Generalitat Valenciana y los Fondos FEDER, ha investigado sobre las metodologías y los materiales que permitan la fabricación de productos sanitarios a medida.

En la actualidad muy pocas compañías del sector salud cuentan con estos procesos. Requieren de métodos de diseño y tecnologías de fabricación que no están al alcance de la mayoría de compañías del sector.

Por ello, IBV y AIMPLAS han trabajado estrechamente con varias empresas del sector salud de la Comunidad Valenciana, con el fin de desarrollar una nueva metodología para conseguir productos sanitarios a medida.

La investigación se ha centrado en dos aplicaciones de este tipo de productos:

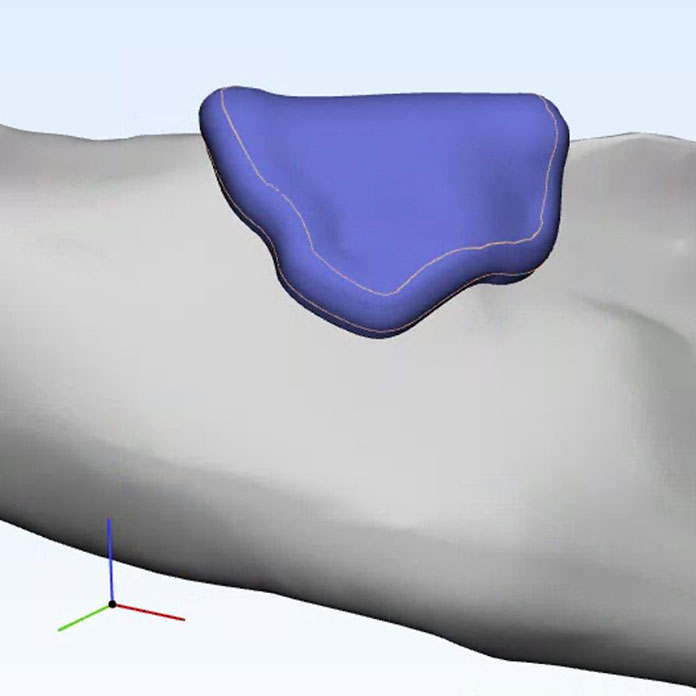

– Los defectos óseos de geometría compleja con pérdida de hueso.

– Los defectos osteocondrales.

IBV ha desarrollado la metodología de diseño y la validación que permite agilizar los protocolos y algoritmos para adaptarse a cada uno de los productos. Se trata de nuevas herramientas para el diseño y posterior evaluación in silico de los productos para adaptarse a las necesidades concretas de cada defecto.

Por su parte, AIMPLAS ha investigado y desarrollado nuevos biomateriales y tecnologías de fabricación con las que se han fabricado las estructuras 3D a medida. Posteriormente estas estructuras podrán ser cargadas con células u otros materiales biológicos para conseguir regenerar huesos o cartílago.

Colaboración empresarial para la fabricación de productos sanitarios a medida

En el proyecto han colaborado empresas del sector salud, como la Clínica Aviñó, ZVIT, IMED Hospitales, Fresdental, Ascires, Tequir, Recreus Industries y Laserscan Spain Ibérica.

Los investigadores han trabajado con dos casos de uso reales planteados por las empresas participantes. En concreto, con un defecto óseo mandibular y un defecto osteocontral situado en el cartílago de la rodilla. Tanto las metologías de diseño, evaluación y biomateriales desarrollados se han validado en estos dos casos con las empresas.

Por tanto, aunando las tecnologías de diseño 3D a medida, los biomateriales y las tecnologías de fabricación se ha abierto el camino a que las empresas del sector salud de la Comunidad Valenciana puedan fabricar los productos sanitarios personalizados que repliquen órganos del cuerpo humano con metodologías validadas.