Resumen

Actualmente se están produciendo grandes cambios en la profesión de protésico dental gracias a las nuevas tecnologías y nuevas formas de trabajo en los laboratorios dentales.

Uno de los avances más importantes son los sistemas Cad Cam, los cuales sustituyen al molestoso encerado de cofias y a todos los problemas que conlleva el colado.

Palabras clave

Cad Cam, técnica de fresado, sinterización por láser, discos Zeno, placa de soporte.

Sistema de fresado

Introducción

Yo como protésico dental, o mejor dicho, como futuro protésico dental, ya que no poseo años de experiencia, y por ello aún me considero que estoy en fase de aprendizaje, he creído que sería interesante hablar sobre las nuevas tecnologías puesto que con ellas nos sería más fácil poder ejercer tal profesión.

Más concretamente me centraré en los sistemas CAD/CAM ya que durante el curso me ha llamado mucho la atención; entre el profesorado se hablaba mucho de una futura introducción al centro de formación, también apareció constantemente en la Expodental de Madrid, incluso algún que otro compañero nada más acabar los estudios ya se ha incorporado a trabajar en centros de fresado.

Hoy en día podemos ver que ya no se realiza todo el trabajo completo en el mismo laboratorio sino que una porción del proceso de trabajo es desempeñada por otra compañía o empresa, asimismo aumenta la fabricación de prótesis mediante dispositivos CAM.

Si unimos ambos aspectos, la división del trabajo en varias corporaciones y los sistemas CAM, surge un escenario cuyas consecuencias lógicas son las plantas de fabricación con los sistemas CAD/CAM integrados.

Una de las ventajas que podemos destacar es que los laboratorios pierden el ámbito de fabricación de armazones con todos sus problemas y gastos de personal, pero por el contrario también pierden el conocimiento práctico y el valor añadido en el propio hogar, es decir, el toque y la perfección personal de un trabajo de principio a fin.

En este artículo hablaré sobre la preparación y confección de las estructuras y la técnica de fresado mediante el Sistema Zeno y el sistema de sinterización por láser del Sistema Phenix.

Qué es el CAD/CAM?

El CAD/CAM es el futuro ya presente de las prótesis dentales.

La etimología CAD significa “diseño asistido por ordenador” (Computer-Aided Desing) y CAM significa “fabricación asistida por ordenador” (Computer-Aided Manufacturing).

Asimismo, CAD ofrece la posibilidad de construir los trabajos virtualmente en pantalla y el CAM calcula de manera automática los datos de fresado o de sinterizado para la indicación en cuestión.

Preparación del modelo

Impresiones

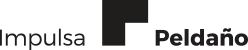

Cuando se han realizado unas buenas impresiones de los dientes preparados en la boca, es importante manejarlas correctamente para asegurar modelos precisos y detallados. Obtenerlas necesita tiempo y esfuerzo por parte del profesional. Asimismo, también es un proceso tedioso para el paciente. Para ello, es preciso seguir unos pasos simples en el manejo de los modelos, asegurándose de que no serán necesarias repeticiones, que representarían tiempo y dinero (Figura 1).

|

Unas buenas impresiones vacías en escayola deberán cumplir tres requisitos:

— No presentar burbujas, sobre todo a lo largo de las líneas de acabado de los dientes preparados.

— Ninguna de sus partes puede estar distorsionada.

— Y que los límites de la preparación de los márgenes estén bien definidos.

Preparación de muñones

Una vez obtenida la impresión, pasamos a la preparación de muñones que debe estar muy bien trabajada para que posteriormente el escáner lo lea bien y sin interferencias (Figura 1).

Podemos decir que esta preparación es tan importante como para nosotros es la impresión en el sistema tradicional de encerado y modelado de cofias.

En este caso utilizaremos el sistema Pindex, ya que los troqueles se deben retirar y recolocar repetidamente con gran precisión y de esta manera se podrán escanear las piezas individualmente para obtener una máxima definición.

La terminación de la preparación debe ser en chamfer o con un hombro y borde interior redondeado, de manera que quede una fina y limpia línea de determinación para que se pueda interpretar correctamente y sin paralelismos (Figura 1).

Escaneado

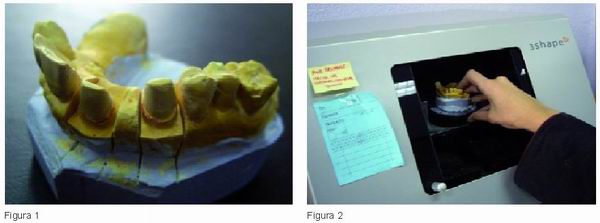

En la unidad de escaneo se recoge la geometría de modelo. Para ello se coloca el modelo en cuestión sobre un portapiezas que se puede sacar de la unidad y volver a fijar con plastilina (Figura 2).

Todos los puntos superficiales, incluso las contrasalidas, son explorados de forma íntegra por un láser en combinación con 2 cámaras, por lo que el modelo virtual representa una verdadera copia de alta precisión (Figura 3).

El 3Shape D200, es un escáner tridimensional. Detecta automáticamente si todavía existen áreas no exploradas, volviendo a escanear el área faltante bajo un ángulo de observación variado por lo que garantiza que se capturen siempre la completa superficie de un objeto. El tiempo de lectura es de 1-2 minutos por muñón y de 5-6 minutos por modelo serrado. Dentro de este tiempo se realiza el proceso de escaneo y la transmisión de datos.

Además tiene una exactitud de 20 µm.

Diseño

El diseño lo haremos a través de un programa de software de ordenador que le llamaremos “soporte lógico de construcción”, el cual requiere los conocimientos mínimos de un profesional, ya que la restauración se hará de la misma manera que en el sistema tradicional pero virtualmente en la pantalla (Figura 4).

Una vez escaneado modelos, muñones, mordidas, comenzaremos con el propio modelado de la restauración. Esto ocurre por medio del soporte lógico de construcción Dental Designer.

Creamos una ficha propia para cada caso, donde introducimos todos los datos del laboratorio junto con la información del trabajo a realizar.

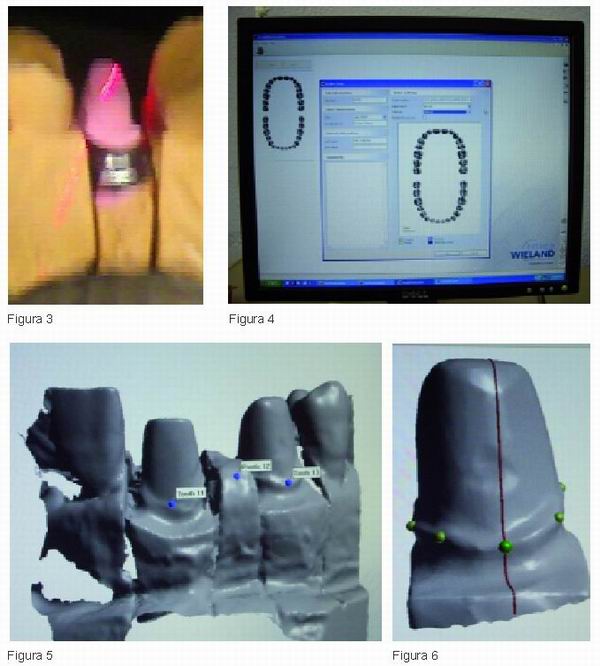

Empezaremos numerando las piezas con las que vamos a trabajar, de esta manera tendremos un mayor control y seguimiento de los pasos que vayamos realizando en cada pieza (Figura 5).

|

En este caso realizaremos un puente de 3 piezas, por lo que primero diseñaremos los pilares y posteriormente la pieza póntica.

Determinación de la vía de inserción

Para los puentes se determinará automáticamente una vía de inserción teniendo así la seguridad de que el trabajo puede ser fresado e insertado correctamente (Figura 6).

El límite de preparación

El límite de preparación es reconocido automáticamente por el soporte lógico, siempre y cuando nosotros hayamos hecho una buena delimitación que la haya podido detectar correctamente el escáner. Además este límite podrá ser corregido de forma parcial o circular. Se indicarán también las socavaduras, contrasalidas, que serán bloqueadas por encima del límite de preparación o bien manual o bien automáticamente (Figura 7).

Podremos añadir más puntos para precisar el ajuste de cuellos (Figuras 8 y 9). Los puntos de color rojo nos indicarán las zonas que son retentivas que son las que nosotros debemos rectificar (Figura 10).

Modelado de la restauración

Para cada tipo de material se propondrán unas óptimas características de construcción.

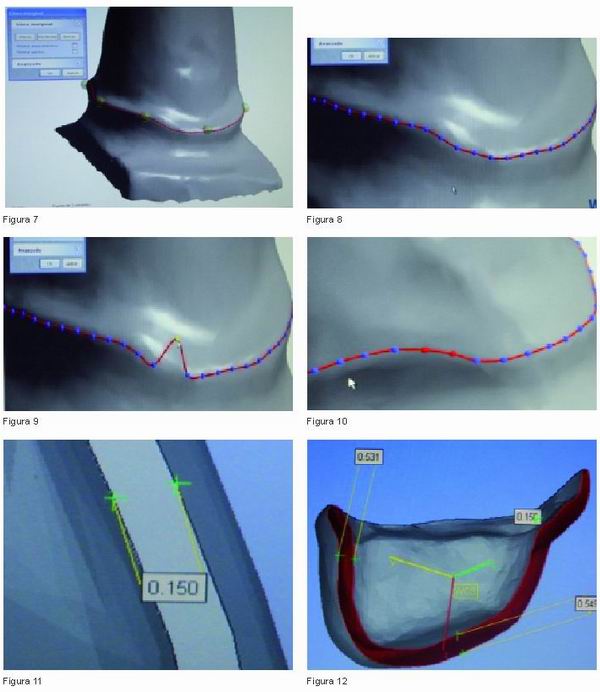

Las medidas son estándar pero las podremos modificar, como por ejemplo el espesor de la pared de las cofias de las estructuras metálicas que deben ser de 0,4 mm en dientes anteriores y de 0,6 mm en los posteriores, de manera que la cerámica de recubrimiento tenga un espesor uniforme de 1-2 mm como máximo (Figuras 11 y 12).

|

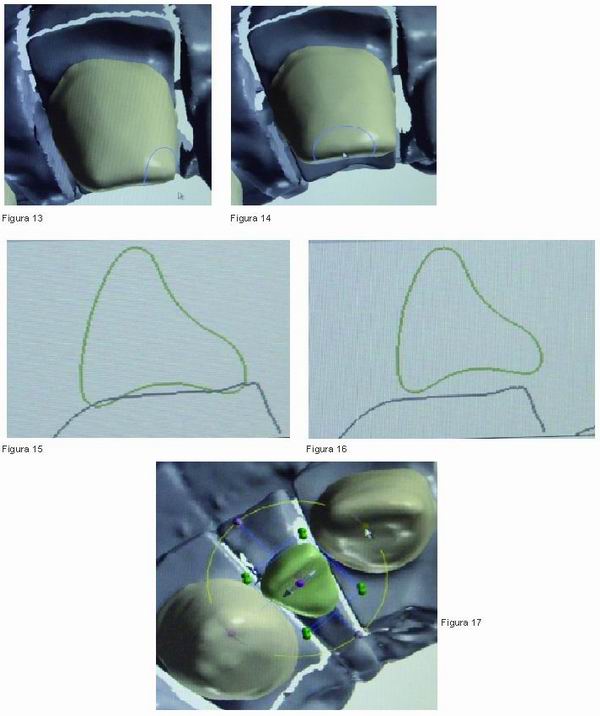

Con la espátula virtual para cera podremos modelar apoyándonos sobre las cúspides o sobre el cuerpo de la cofia. Esto sirve para compensar el metal para que no haya más de 2 mm de espesor de cerámica sobre la cofia porque en un futuro podría fracturar en boca ya que es un material muy frágil (Figuras 13 y 14).

Confección de la pieza póntica

Una vez ya están modeladas, ajustadas y compensadas las cofias pasamos a la confección de las piezas pónticas.

Los pónticos serán extraídos de la biblioteca y colocados automáticamente en la posición correcta, aunque si el trabajo requiere otra colocación que cree más conveniente el profesional, nos podremos ayudar con la vista 2D para modificar dicha posición (Figuras 15 y 16).

Uno de los programas más importantes, es la función Cut-back ,que sirve ya, desde un principio, para calcular el recubrimiento y decidir si queremos revestir nuestras estructuras de manera convencional con las cerámicas, o si deseamos utilizar la cerámica de sobreprensado en caso de estructuras de óxido de circonio (Figura 17).

|

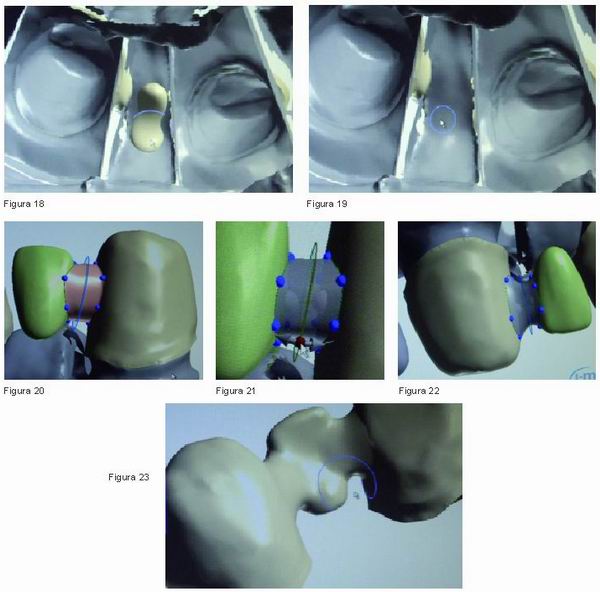

Pero lo más importante de esta función es que puede modificar la forma, el tamaño, grosor, altura y posición de la pieza póntica ya que es lo que más nos interesa, porque como ya he dicho se coloca el tamaño estándar y la tenemos que poner a medida en cada caso (Figuras 18 y 19).

Si vemos que en el interior del modelo se ha incrustado un poco de cera de la pieza póntica, podremos eliminar el sobrante con la espátula virtual.

Diseño de los conectores

Pasamos a la colocación de los conectores, que se posicionarán con las dimensiones justas, pudiéndose adaptar a continuación en función del material (Figura 20).

Las conexiones entre los conectores, la pieza póntica y las cofias son muy importantes, no debemos dejar ángulos, porque posteriormente cuando hagamos la cocción de la cerámica, fracturaría.

En caso de no observarse una sección crítica del conector, es decir, si las bolitas que aparecen en el interior del conector no están perfectamente perpendiculares, aparecerá una indicación de advertencia, que tenemos que rectificar para que no haga torsión y sea también una futura fractura (Figura 21).

El centro del conector debe alejarse de la línea de determinación y del borde incisal para que posteriormente podamos dividir las piezas y haya suficiente espacio para la colocación de la cerámica (Figura 22).

Además en la parte inferior de la pantalla podremos contralar en vista 2D el tamaño de la superficie de los conectores para que nos sea más fácil su elaboración.

Revisión del puente

Una vez terminado todo el puente, revisamos la compensación por toda la pieza con el fin de que el trabajo esté bien hecho y podamos producir unas restauraciones de larga vida útil sin posibilidad de fractura (Figura 23).

|

Colocación de las estructuras

Colocación de los bebederos

Pasamos a la colocación de los bebederos. Esto es una unión para que se pueda juntar el puente elaborado con la pieza bruta de material.

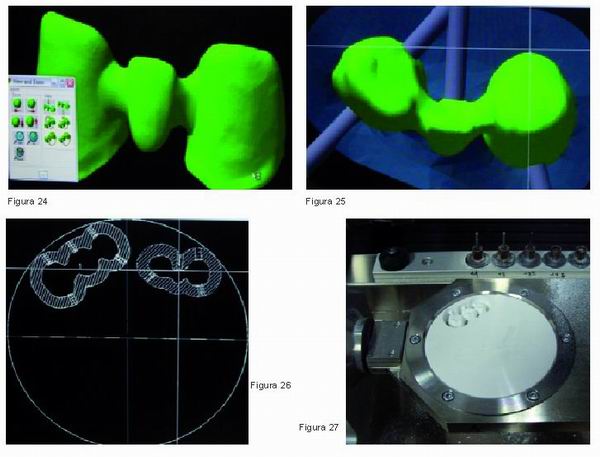

Los bebederos se obtienen de un menú proporcionado por el sistema, donde elegiremos los que más nos convengan para cada trabajo (Figura 24).

Para establecerlos, escogeremos el que más nos interese, le daremos al OK y automáticamente se colocarán en la posición correcta, siendo así un paso fácil pero que no debemos olvidar (Figura 25).

Colocación en los discos

La colocación del puente en este disco, es similar a la puesta de cilindro para nosotros aunque un poco más fácil ya que no dependemos de si hemos colocado bien los bebederos, de la cámara de rechupado…, simplemente lo que más nos debe preocupar es que desaprovechemos el mínimo material posible.

Este software nos ayudará a administrar nuestros discos Zeno ya que podemos ver en pantalla en qué pieza bruta nos queda todavía espacio libre para un trabajo y aquí es donde decidiremos también sobre los trabajos construidos a fresar el orden de fresado, siendo necesarios tan sólo unos pocos clics para iniciar el proceso de fresado (Figura 26).

Una vez colocado, los datos se memorizan en el software y a continuación se introducen en la máquina de fresado, la cual también puede empezar a funcionar con una orden desde el PC después de que se haya introducido la pieza bruta y se haya montado el cargador de la herramienta (Figura 27).

|

Materiales. Tipos de discos Zeno

Todos los discos Zeno tienen un diámetro de aproximadamente 98 mm, hecho que le permite posicionar o bien un trabajo muy grande o varios trabajos pequeños. De un disco Zeno pueden confeccionarse, en función del material, 25-30 unidades.

La mayoría de los discos Zeno se ofrece en cinco espesores diferentes, pudiéndose fresar en varias etapas. Esto le permite minimizar el consumo del material adaptándolo exactamente a sus exigencias.

Discos Zeno ZR

De este óxido de circonio de alta calidad podremos confeccionar, por ejemplo, telescopios primarios, puentes de hasta 16 elementos o bien pilares de implantes individualizados. Zeno ZR es biocompatible y particularmente resistente al envejecimiento, distinguiéndose de otros óxidos de circonio de uso corriente por su alta homogeneidad. Ésta se obtiene gracias a un proceso de fabricación especial, el cual tiene como consecuencia una excelente precisión de ajuste, incluso de trabajos muy grandes.

Con el agente colorante Zircolor podremos colorear sus estructuras de manera individual, a fin de conseguir un óptimo resultado estético. Zeno ZR puede revestirse perfectamente con cerámica de recubrimiento Zirox o bien sobreprensarse con la cerámica Press X.

Discos Zeno PRO

Podremos confeccionar provisionales con esta resina acrílica. Los discos Zeno PRO son disponibles en los colores A y B y pueden revestirse con todas las resinas compuestas de uso corriente.

Discos Zeno PMMA

Esta resina acrílica transparente puede fresarse fácilmente, hecho que representa una alternativa rápida y económica, a fin de convencerse de la funcionalidad y del ajuste del trabajo una vez colocado sobre el modelo.

Este material es particularmente interesante, puesto que es totalmente quemable. Se presta por lo tanto de manera ideal para la confección de moldes perdidos en la técnica de colado, al igual que para las técnicas de prensado y sobreprensado.

Además estos discos se pueden utilizar como prueba cuando la máquina advierte algún fallo ya que este material no es de gran coste económico.

Discos Zeno NP

Con los discos Zeno NP tenemos a nuestra disposición una aleación de CrCo de alta calidad para todas las aplicaciones de la técnica metalo-cerámica. Este material de fabricación industrial ofrece una alta seguridad en el proceso de elaboración, garantizándonos automáticamente una alta y constante calidad. Se sobreentiende que los discos Zeno NP no contienen níquel, disponiendo por lo tanto de una alta biocompatibilidad.

Lograremos unos óptimos resultados estéticos revistiéndolos con la cerámica Reflex.

Fresado

Esta técnica se define como un proceso de conformación con desprendimiento de virutas en el que se fresan o pulen coronas y puentes con diferentes piezas brutas formadas con dispositivos de conformación y herramientas multiaxiales.

El material, las herramientas y las velocidades de avance influyen determinantemente en los tiempos de conformación. Puesto que la elaboración se realiza puliendo o fresando la pieza, el tiempo de conformación determina asimismo el tamaño de ésta.

Es importante obtener el diámetro óptimo de una pieza bruta para minimizar el desgaste de la herramienta y la pérdida de material.

La rentabilidad de la diferentes fresadoras Zeno es especialmente alta, ya que funcionan de forma completamente automática, de manera que pueden elaborarse durante la noche, por ejemplo, dos completas piezas brutas en un cambio automático de herramientas, medición de herramientas y control de rotura.

Otra ventaja es que esta máquina es posible controlarla también a través del ordenador.

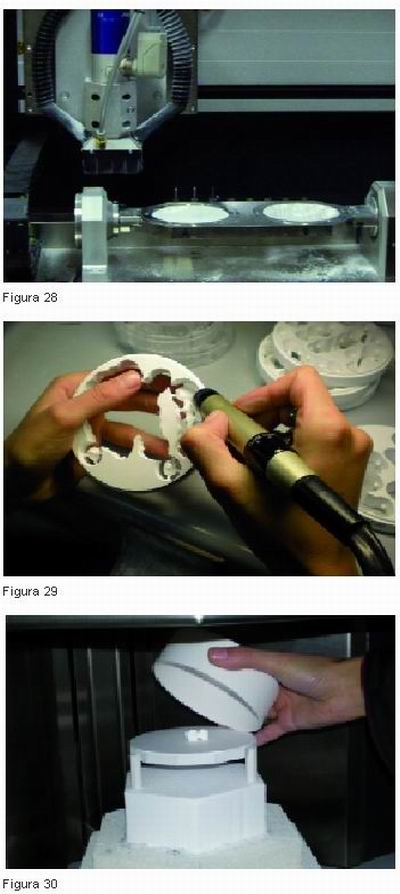

Las fresas como curiosidad, es lo más caro del centro de fresado ya que hay que reponerlas en cada fabricación de coronas o puentes según el material que estemos utilizando porque cada material tiene unas específicas (Figura 28).

Acabado

Extracción de las estructuras

La extracción de las estructuras en el sistema de fresado, es un proceso sencillo en el que sólo deben separarse los bebederos del disco Zeno utilizando una turbina, que es como un micromotor pero que además lleva incorporada agua que sirve para que no se caliente el circonio cuando lo estemos cortando (Figura 29).

Sinterización de las piezas

Las estructuras de óxido de circonio se sinterizan en el horno Zeno Fire a máxima densidad, contrayéndose durante el proceso de sinterización hasta alcanzar su tamaño final ya que las piezas después del fresado salen un 20% más grandes. Es después del sinterizado cuando las estructuras llegan a poseer su alta resistencia y color dentoide (Figura 30).

|

El programa es puesto en marcha mediante pulsación de un solo botón. Este proceso es largo ya que dura unas 9 horas, normalmente se suele hacer por la noche.

Entrega

Por lo tanto, en el centro de fresado se supone ya que el caso llega bien preparado del laboratorio. Por ello antes de enviar el trabajo al laboratorio, pasará un control de calidad garantizando que sus productos estén libres de defectos ya que es imposible controlar pieza por pieza, porque son muchas las que se fresan al día y sería una gran pérdida de tiempo.

En el caso de que hubiera un error una vez fresado, podemos acudir a la ficha del caso que nosotros mismos hemos confeccionado o que nos ha enviado el protésico directamente para fresar, y nos indicará el software dónde estaba exactamente el fallo (Figura 31).

Como solución se rectificaría en el centro de fresado, comunicando al protésico de tal hecho en el caso de que procediera de él y se procedería de inmediato a su nueva confección.

Comparación con el sistema de láser

Ambos métodos pueden utilizar un mismo escáner y el correspondiente software e interfaz de construcción, lo cual permite compararlos directamente.

Obviamente los sistemas de fresado y los dispositivos de sinterización por láser que existen no son iguales, pero los resultados pretenden mostrar una tendencia general.

El escaneado, el diseño y la construcción es el mismo que en el sistema de fresado, ya que pueden utilizar, como ya hemos dicho el mismo software. Por lo tanto compararemos los diferentes procesos y materiales.

Colocación de las estructuras

Construcción de los montantes de sujeción

En la sinterización por láser, después de la construcción los datos deben pasarse a otro formato. Este proceso se lleva a cabo haciendo clic en un botón y después de dos segundos de cálculo. A continuación, los datos se memorizan en un software de posición.

El software de posición construye de forma automática en la superficie oclusal o incisal del armazón unos montantes de sujeción de 30 micras de grosor que permiten la unión con seguridad del puente en la placa de soporte. Después de que se hayan trazado los montantes, el puente puede posicionarse en la placa de soporte.

Colocación en la placa de soporte

En la placa de soporte se pueden posicionar hasta 45 elementos. Este proceso necesita aproximadamente 3 minutos por elemento. Seguidamente se calculan las trayectorias de procesamiento.

El software predetermina los parámetros y el usuario no puede cambiarlos. Para el procesamiento, los datos de construcción se vuelcan en una única capa horizontal.

La densidad de las capas es de entre 20 y 30 micras.

Materiales

Se utilizó metal no precioso como material, ya que ambos sistemas lo aceptan y el reciclaje del material residual no es complicado. En el proceso de sinterización por láser utilizaremos CrCo y titanio en polvo, mientras que en la técnica de fresado hemos utilizado además de CrCo y titanio, óxido de circonio, resina acrílica y resina acrílica transparente.

Polvo de CrCo

El proceso de obtención de polvo de metal se denomina atomización por gas. El proceso se realiza en las llamadas cámaras de atomización de metal. En estas cámaras el chorro de un baño de metal fundido, en este caso CrCoMb, se atomiza a gotas de un diámetro menor de 50 micras con un chorro de gas a alta presión (nitrógeno o argón).

Cada gota contiene todos los componentes principales de la aleación en un porcentaje idéntico y a cada una de ellas se las denomina minilingotes. A continuación, el polvo se separa mediante un proceso de cribado que se repite varias veces hasta obtener diámetros de partículas diferentes que tienen un diámetro de menos de 16 micras en un 90% de los casos.

Polvo de titanio

El polvo de titanio se obtiene desde el principio de forma similar al polvo de CrCoMb, la única diferencia es la gran afinidad del titanio con el oxígeno. En los procesos posteriores también deben extremarse las precauciones, ya que los polvos de titanio más finos son altamente explosivos. Ello implica que la sinterización por láser en el laboratorio o en el centro de conformación sólo puede realizarse bajo las máximas condiciones de seguridad.

Sinterización por láser

Un rayo láser funde polvos de metal para transformarlos en coronas y armazones para puentes. Para que esto sea posible, un rodillo de metal transporta los polvos de metal a un espacio de tratamiento utilizando una placa de trabajo. Cada una de las capas de polvo de metal mide de 20 a 30 micras (Figuras 32 y 33).

|

Un láser de fibra óptica de 50 vatios funde el metal con la precisión en la posición deseada. A continuación, la placa de trabajo se rebaja hasta 20-30 micras, se recubre con una nueva capa de polvo de metal y vuelve a fundirse.

Este proceso prosigue hasta que en el software se puede representar el armazón capa por capa desde una sección horizontal.

Todo el proceso se realiza en una atmósfera controlada (N2), durante el cual se construyen y se añaden capas. Por lo tanto, la cantidad del material utilizado viene determinada únicamente por el peso del trabajo elaborado. El polvo que no se ha utilizado puede utilizarse nuevamente. La velocidad del proceso de fabricación depende de la duración de la secuencia de sinterización y de la aplicación de cada una de las capas de metal. Asimismo, el número de capas utilizadas también influye.

Acabado

Extracción de los armazones

La extracción de los armazones elaborados de la máquina en el sistema de sinterización por láser es un poco más larga que en el sistema de fresado, ya que se debe aspirar el polvo restante. El coste de la separación y pulido de los montantes de sujeción es también mayor en los armazones sinterizados por láser (Figuras 34 y 35).

En la técnica de fresado sólo hemos separado los conectores de la pieza bruta, mientras que en la sinterización por láser primero se separa el armazón de la placa de soporte y a continuación se deben pulir las capas de 30 µm (Figura 36).

El tiempo empleado en la técnica de fresado es de aproximadamente 2:10 horas, mientras que la sinterización por láser necesita 7:30 horas.

|

Laboratorios donde se realizó el trabajo:

— Centro de Fresado “Diseño Dental” (Valencia).

— Centro de Fresado “Fresdental” (Jesús Pobre, Alicante).

Bibliografia

1. Catalogo “Wieland”. Productividad en el laboratorio.

2. Francisco Pérez Carrión y Joaquín García Arranz. Investigación y desarrollo técnico en CAD/CAM. Nuevas tecnologías dentales.

3. Ralph Riquier. Comparación de la técnica de fresado y la sinterización por láser. Quintessence Técnica. Vol.18, n.º2. Febrero 2007.

4. Günter Michael Peifer y Ralph Riquier. ¿Tercerización o fabricación propia? Quintessence Técnica. Vol. 18, n.º9. Noviembre 2007.

5. Rocío Yu Aragoneses. Preparación y confección de estructuras con diferentes sistemas CAD-CAM. Gaceta Dental, n.º 188. Enero 2008