Pere Baldomà. Protésico dental. Barcelona

El éxito o el fracaso de una restauración está en el modelo de trabajo, sobre este modelo se debe trabajar de manera cuidadosa y precisa, dedicándole máxima atención para que no sufra ningún deterioro mientras se está en las distintas fases de elaboración de una prótesis.

El conseguir un modelo fiable con muñones desmontables, debe ser el primer objetivo del técnico, desde el principio el molde de yeso requiere de una atención y cuidado exquisito, por lo tanto un buen trabajo depende de la preparación, de la definición del margen, del paralelismo entre pilares, de la nitidez del material de impresión, de la calidad del yeso que se use para el positivado, de la manipulación del modelo y de la precisión del sistema desmontable.

Los apartados que dependen del laboratorio son:

— La calidad del yeso para vaciar el modelo.

— La manipulación del modelo durante el proceso de fabricación.

— El sistema de desmontable que utiliza.

Calidad del yeso

En este punto influyen varios aspectos. En primer lugar la estabilidad del yeso. Es básico que el yeso sea estable después del vaciado, que no sufra contracción por la pérdida de humedad y que tampoco absorba humedad ambiental después del fraguado. En ambos casos el efecto es negativo porque varía de un modo notable su volumen.

Dureza

Es importante destacar que el yeso debe ser capaz de resistir una cierta actividad y manipulación, amén de que se utilice líquido endurecedor para aumentar su dureza superficial. Se requiere una dureza mínima para poder trabajar con garantía y para que no se rompa ningún ángulo sutil y delicado de la preparación.

El color

Puede parecer poco destacable, sin embargo sí que influye. El color facilita la visión clara del límite de la preparación, forma y tamaño de las piezas contiguas resaltan en sus aspectos más leves, dependiendo del color de yeso que se use; también la elección de un color equivocado aumenta la fatiga visual con la dificultad que supone para definir y delimitar el fin del tallado (Figura 1).

Manipulación

En este apartado es necesario seguir fielmente las instrucciones del fabricante, puesto que una variación en la proporción de agua o de polvo en la mezcla puede afectar tanto en dureza como en expansión.

Batir el yeso mecánicamente y bajo vacío ayuda a conseguir una papilla homogénea y que fluye mejor sobre la impresión, lo que permite que ésta penetre hasta las zonas más finas reproduciendo fielmente todos los detalles.

El modelo desmontable debe ser de máxima precisión, de uso simple y que facilite el proceso de modelado, de manera que no sea engorroso desmontar los muñones maestros del resto del molde; un sistema que cumpla estos requisitos al final reduce el tiempo de trabajo.

En la actualidad tres sistemas son de uso común en la mayoría de laboratorios y que parecen tener más aceptación.

1. El taladro inferior directo al yeso.

2. Doble vaciado en yeso.

3. Base de metacrilato.

Estos sistemas son los más habituales; desde luego que existen otros tipos que darían la posibilidad de escribir una enciclopedia, pero el ánimo del presente trabajo no es analizar todos los productos conocidos, aunque sí que verá con detenimiento estos tres descritos, con lo que se puede valorar las cualidades de cada uno.

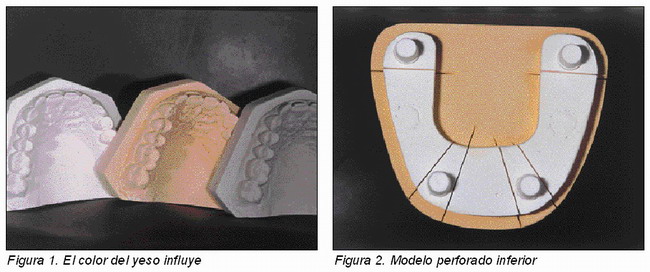

— Taladro inferior directo al yeso, también conocido como tipo pindex, es seguramente el desmontable más popular. El uso es simple: se vacía el modelo de yeso y una vez que ha fraguado se retira con cuidado de la impresión, se reduce el molde por su parte inferior dejando una superficie plana (Figura 2), se taladra el modelo por debajo con la ayuda de una máquina desarrollada al efecto, se introducen los vástagos metálicos pegándolos con adhesivo y se completa con una base de yeso tipo tres.

— Doble vaciado en yeso, también conocido como el modelo Géller, en este sistema se hace un encofrado de las piezas preparadas, se vacía el yeso y una vez que éste ha fraguado se retiran los muñones del modelo, con el motor y una fresa de tungsteno se le da forma de raíz cilíndrica y se posicionan de nuevo en la impresión, se rellena el resto del molde con yeso, cuando ha endurecido el yeso, se retira de la impresión y se recorta (Figura 3).

— Base de metacrilato, se aloja la impresión sobre una preforma metálica y se encofra con moldina especial que selle toda la periferia perfectamente, se posiciona una base prefabricada de metacrilato y se taladra en el lugar donde debe alojarse el vástago metálico, se vacía la impresión y se coloca la placa con los vástagos encima del yeso blando; una vez fraguado el yeso se retira y pule las aristas y pequeñas rebabas existentes (Figura 4)

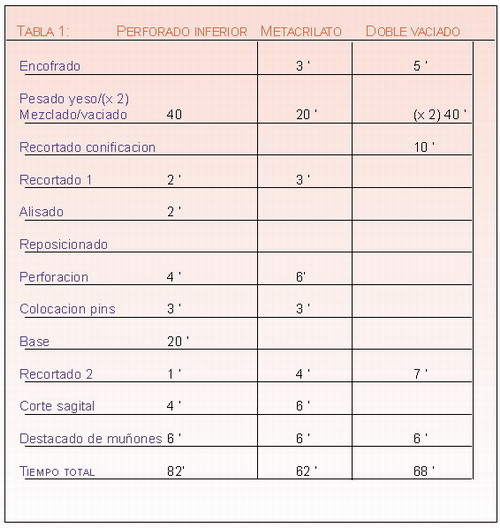

Tiempos de trabajo

Conocer el tiempo de trabajo también es interesante desde el punto de vista práctico. En la Tabla 1 se describen los pasos y los tiempos empleados.

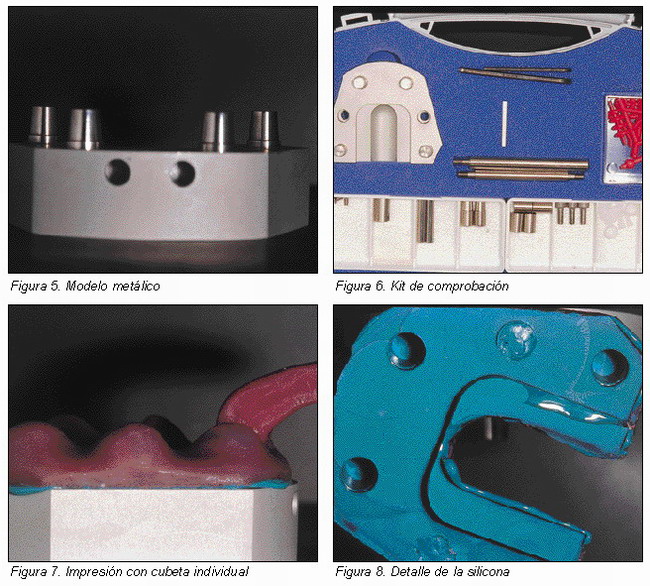

Prueba comparativa

Para esta prueba comparativa se tomará un modelo de metal (Figura 5), este modelo será el punto cero o punto de partida ya que el metal no tiene deformación ni contracción y se mantendrá estable durante todo el proceso. Existe en el mercado un estuche con todo lo necesario para este tipo de pruebas (Figura 6). Un modelo de estas características es de gran ayuda para comprobar nuevos materiales en un laboratorio. Periódicamente aparecen a la venta materiales (yesos, revestimientos, ceras, etc.) que se deben experimentar para estar actualizado en cuanto a productos y su calidad.

Sobre este modelo se harán tres impresiones con la misma silicona (Figura 7), una silicona fluida y ligera con auto mezclado, así se asegura que el material tendrá un fraguado uniforme en su totalidad y que cumplirá el requisito de igualdad que se busca, un dosificador para aplicar en el interior de la cubeta la cantidad exacta de material. La cubeta individual se diseña de modo especial, así la impresión utilizará la misma cantidad de material y garantizará un grosor uniforme en todo el perímetro que se ha impresionado. Además, todos estos detalles dan la posibilidad de repetición tantas veces como sea necesario, y cada vez que se repite es de modo exacto (Figura 8).

Los tres modelos se vaciarán con el mismo yeso, pesado en una báscula de precisión, mezclado con agua destilada, que también se medirá según las proporciones recomendadas por el fabricante, y con espatulado mecánico bajo vacío; las propiedades resultantes serán iguales en los tres modelos. Se contabilizará también el tiempo empleado para la confección de cada desmontable. Una vez que el yeso ha fraguado se individualizan los muñones de trabajo, se retocan y perfilan los márgenes del modo habitual, dejando libre y pulida toda el área de trabajo.

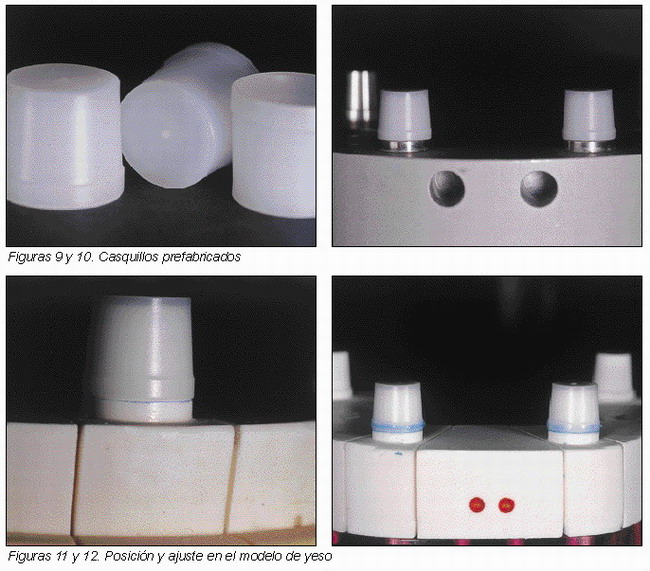

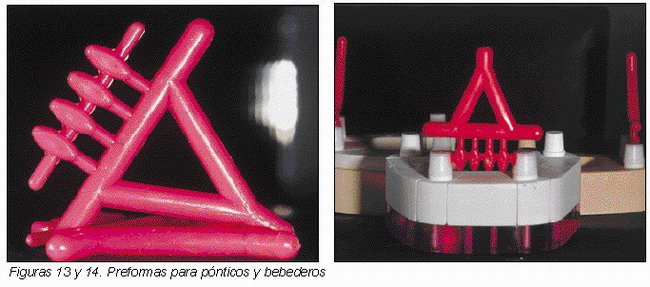

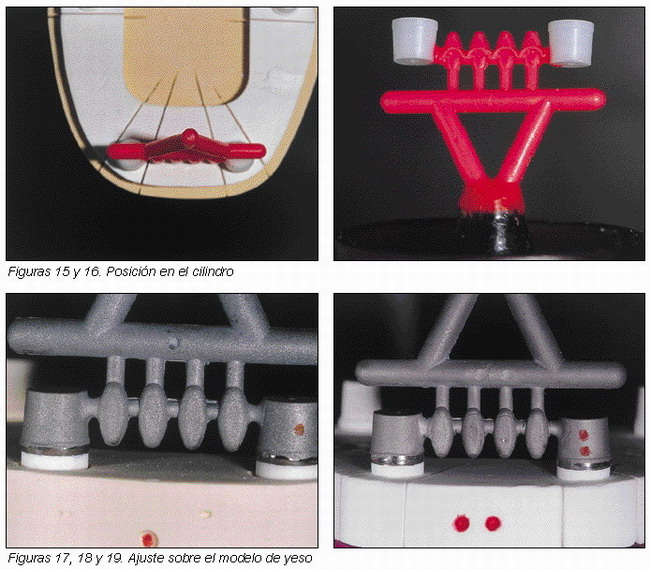

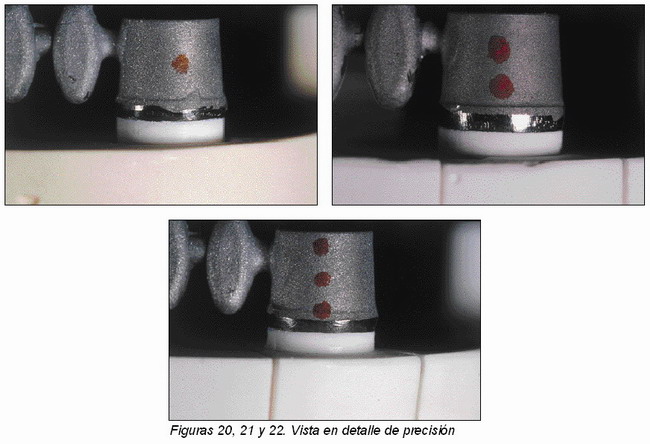

En un estudio comparativo lo más importante es reproducir las mismas condiciones y características en todos los casos. Para facilitar esta labor en el momento del modelado se han usado casquillos de plástico prefabricados (Figuras 9 y 10); una vez asentados sobre el molde se sella el margen con cera, de este modo no sufrirán ningún movimiento —Figuras 11 y 12—, (esta operación se ha realizado con lentes de aproximación x 4). El uso de los casquillos de plástico garantiza un grosor exacto en todos ellos; para completar el puente se han utilizado preformas de cera inyectada del mismo tamaño (Figuras 13 y 14), así el puente que se ha modelado tiene un grosor igual en los tres casos. Los bebederos usados también son prefabricados y se han colocado en el cilindro en la misma posición (Figuras 15 y 16),;se introdujeron en el horno de cera perdida y se prepararon para la fusión con el mismo tratamiento térmico; en el horno a temperatura ambiente hasta 300º subiendo 9º por minuto se mantiene durante 30’. Tras el mantenimiento se incrementó hasta 650º, aumentando 6º por minuto, y se mantuvo 30’ más, una nueva subida hasta los 850º y estabilización de la temperatura según el tamaño del cilindro en este caso fueron 45’. La fusión se hace por inducción y con vacío. El metal usado es una aleación de cromo cobalto para cerámica; de este modo los tres modelos y los tres puentes cumplen las mismas condiciones y tienen las mismas características. Después del colado se retira el revestimiento con cuidado (Figuras 17, 18 y 19) y se comprueba cada uno de los colados sobre su modelo propio; para repasar y verificar el ajuste se utilizaron de nuevo las lentes de aumento x4 (Figuras 20, 21 y 22). Una vez ajustados todos los puentes se comprueba cada uno de ellos, el modelo metálico (Figuras 23, 24 y 25), y así se verifica la calidad y precisión de los sistemas desmontables utilizados (Figuras 26, 27 y 28).

Conclusión

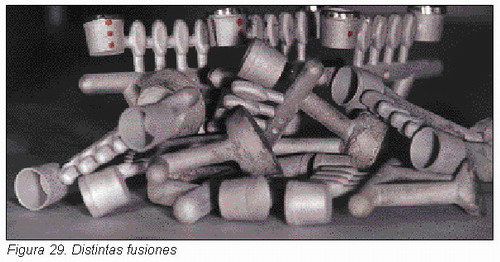

El ajuste de los tres modelos es muy bueno; no existen grandes diferencias entre ellos, incluso los puentes colados se pueden intercambiar entre sí, y el ajuste de los márgenes es satisfactorio; no existen diferencias significativas entre ellos, sólo a vista de microscopio el más preciso es el modelo con base de metacrilato, aunque sólo se valora cuando se trabaja con dicho instrumento. Por otro lado es importante resaltar la complejidad de elaboración del modelo, el laboratorio debe conseguir un desmontable rápido y seguro que garantice la exactitud en la elaboración de prótesis fija, y en ese punto también está por delante el sistema con base prefabricada. Como filosofía se toma el hecho de que cuanto menor sea la intervención sobre el modelo de yeso menor es el peligro de deterioro de los materiales. Es decir, se considera que demasiados pasos intermedios para la confección del desmontable aumentan el riesgo de fallo (Figura 29).

Como final, añadir el comentario que todos los materiales usados para esta prueba son productos normales de uso diario en el laboratorio protésico. v

Bibliografía

1. Acuña J. Oclusión orgánica, un camino hacia la Rehabilitación Oral. ESORIB, 1996.

2. Alonso, Albertini, Bechelli. Oclusión y diagnóstico en Rehabilitación Oral. Editorial Panamericana, 1999.

3. Shilimburg et al. Fundamentals of fixed prostodontics. Editorial Quintessence Books, 1997.

4. Cantoni H. Preparaciones racionales en prótesis parcial fija. Editorial Hache Ace, 1999.