José Mª Arano Sesma. Área de Biomateriales, Prótesis e Implantología de la UIC. Coordinador master de Prótesis y ATM. Barcelona

Resumen

El empleo de calcinables UCLA en la fabricación de prótesis sobre implantes implica precauciones en el desbastado, ajuste y sobre todo en el acabado y pulido final que puede determinar la salud periimplantar.

Para facilitar y simplificar estos delicados procesos se proponen nuevos métodos de trabajo en el encerado, desbastado y pulido de este tipo de pilares calcinables.

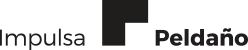

Para realizar estos métodos se utiliza un nuevo diseño patentado de análogo, que lo convierte en una herramienta útil para múltiples funciones. Con la innovación se dota al análogo de un comportamiento activo, al estar diseñado para conectarlo a un instrumento rotatorio y convertirlo en un pequeño torno manual imprescindible para realizar los nuevos procesos de trabajo.

Estos nuevos procesos de trabajo son:

MGU (Modelado Giratorio Uniforme) o encerado rotatorio

DGU (Desbastado Giratorio Uniforme) o desbastado de doble rotación.

PGU (Pulido Giratorio Uniforme) o pulido rotatorio para la zona de unión con el implante.

Todos estos métodos están basados en la modificación patentada de los tradicionales análogos en Implantología a los que la posibilidad de conexión a un motor odontológico les permiten modelar (MGU), desbastar(DGU) y, por último, pulir (PGU) el perímetro del pilar dejando la zona de unión con el implante perimetralmente ajustada y con mínima retención de placa del paciente.

Ventajas y desventajas del pilar calcinable

El pilar calcinable para realizar prótesis sobre implantes es utilizado actualmente de una manera mayoritaria por diversos motivos. Uno de los principales factores de su éxito es su versatilidad para realizar todo tipo de prótesis sin dependencia de la posición del implante. Otro factor es la economía de compra que representa este pilar comparado con los pilares de titanio o los de metal noble y o sobrecolables.

Pero su principal problema es precisamente la condición de calcinable dado que en este tipo de pilar se precisa de la sustitución total del material calcinable y modelado, por el metal fundido definitivo. Para ello se emplean métodos y procesos habituales del estado del arte en el colado por el método de la cera perdida en prótesis fija. Estos procesos producen una serie de contracciones y dilataciones que pueden llegar a hacer complicada su manipulación y deficiente el ajuste del pilar calcinable al implante.

Capacitación técnica para trabajar con calcinables y prótesis sobre implantes

Para realizar prótesis sobre implantes con elementos calcinables se debe tener una importante experiencia en prótesis fija, en microfresado y en anclajes rígidos y resilentes.

Tradicionalmente los protésicos dentales de más alto grado técnico son los responsables de la prótesis fija combinada con removible con anclajes. Este tipo de técnicos tienen que tener conocimientos muy elevados en los conceptos de ajuste de precisión, telescópicas, recubrimientos estéticos cerámicos y acrílicos y por supuesto en oclusión.

Con la llegada de la prótesis sobre implantes y sus especiales condicionantes técnicas los procesos de trabajo, el diseño, los ajustes, la oclusión y el control de tejidos blandos deben ser asumidos por el técnico de mayor grado o experiencia superior.

Componentes y materiales de empleo tradicional en prótesis fija

En el laboratorio dental es necesario contar con un equipamiento y materiales que aseguren que se puede conseguir buenos ajustes en la base de conexión.

• Material de vaciado para modelos master de máxima estabilidad. (Recordar que el yeso expande y la resina epoxi contrae y que los implantes no tienen el ligamento periodontal del diente natural que nos salva de estos errores).

• Encía blanda desmontable, con posibilidad de modelado o fresado.

• Cera de inmersión, de modelar prótesis fija y de fresado.

• Revestimiento adecuado que compense el metal a colar.

• Máquina al vacío de batido, vibrado y vaciado del revestimiento sobre el patrón de colado.

• El mismo metal biocompatible para todas las primarias y secundarias que intervengan en el trabajo.

• Máquina de colado mediante vacío y presión. En su defecto, inductora centrífuga con control de temperatura fiable.

• Dos micromotores para los procesos de manipulación rotatoria doble.

• Lupa estereoscópica x 4 aumentos o microscopio de control.

• Microfresadora y paralelómetro.

• Tinta marcadora, o espray de contacto para interiores.

• Fresas de fisura helicoidal recta fina mínimo 0,08 (HM 21 0,08).

Componentes especiales

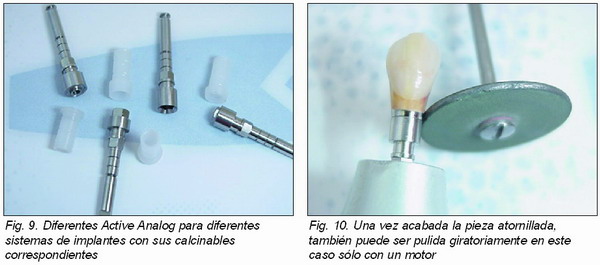

• Análogo Activo (análogo modificado) como instrumento.

• Análogos tradicionales o los utilizados como instrumento después de su primer uso.

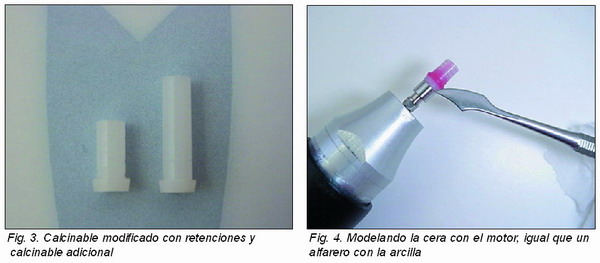

• Pilares calcinables específicos (mecanizados, preferiblemente).

• Reamers o escariadores adecuados a las medidas del calcinable.

• Destornilladores adecuados para los diferentes sistemas de implantes.

• Tornillos de laboratorio extracortos para todo tipo de implantes.

El proceso tradicional de trabajo simplificado con un pilar calcinable

Una vez obtenido el modelo maestro, la vaina calcinable es atornillada a la réplica que reproduce la posición del implante en dicho modelo de trabajo.

La encía que rodea a la réplica, que necesariamente debe ser desmontable y blanda para poder calibrar la presión que ejerce el modelado, se retira para controlar el asentamiento correcto del pilar calcinable.

Una vez realizado se coloca la encía para evaluar la profundidad y los límites del modelado. Con la cera o material calcinable, se modela y si es necesario se rectifica el eje del implante en favor del eje protésico.

Se colocan los jitos de entrada del colado y una vez en metal éste se repasa, acaba y pule, protegiendo la base de conexión mediante protectores de pulido o análogos.

Nuevos métodos de trabajo que se proponen y ampliación de los tradicionales

MGU Modelado Giratorio

Uniforme

Dependiendo de si la prótesis es cementada o atornillada el tipo de encerado o modelado será distinto, pero la base de conexión debe tener el mismo tipo de modelado o ajuste a la cabeza del implante. En esta fase aplicaremos el MGU o Modelado Giratorio Uniforme.

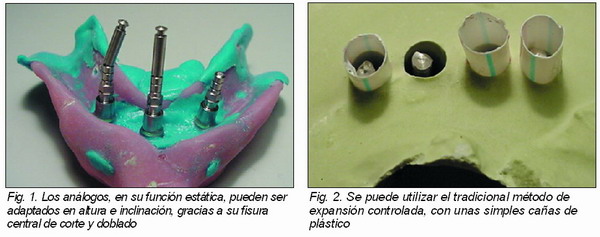

Se realiza un encerado por inmersión utilizando el calcinable atornillado al análogo activo y sumergiéndolo en la cera fundida a temperatura ideal. La primera inmersión debe durar un mayor tiempo para que el calcinable alcance la temperatura adecuada y la cera se adhiera adecuadamente al calcinable. Un truco aconsejable es dejar el conjunto atornillado sobre la tapa del baño de cera durante un tiempo hasta que su temperatura se haya homogeneizado con la del baño.

Utilizamos un calcinable desarrollado a propósito para el método, con unas retenciones superficiales que facilitan el agarre de la cera al plástico, pero se puede utilizar el calcinable habitual haciendo las retenciones superficiales con fresa o turbina.

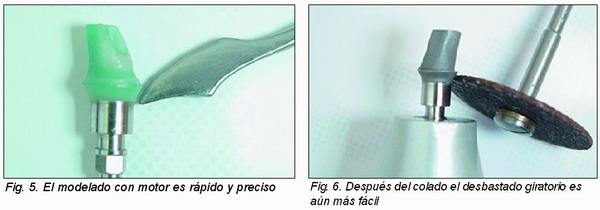

Una vez la cera del calcinable se ha endurecido, se conecta el análogo activo, con el calcinable atornillado, al motor de laboratorio y se escoge la velocidad menor.

Se aplica la espátula habitual de modelado al calcinable girando, de una forma que corte sin que el ángulo de ataque sea muy agresivo y produzca desgarros en la cera. La técnica se domina en poco tiempo y se pueden realizar las formas de revolución más complicadas.

Con la espátula, si está afilada, no solamente se puede modelar cera, sino que se puede rebajar y cortar el plástico del calcinable.

Precauciones en la colocación del análogo en el motor

Los motores de laboratorio no son tornos de precisión, y esto se nota al hacer las labores de torneado, pues en algunas ocasiones se pueden observar ciertas excentricidades al colocar el análogo y poner en marcha el motor. Si ocurre esto, sacar el análogo y volverlo a insertar en otra posición al instrumento, hasta que se reduzca el descentramiento.

Dependiendo del fabricante el calcinable puede tener más holgura o tolerancia y según en qué posición se atornille puede no quedar bien centrado sobre la base y girar excéntrico. Destornillar y volver a atornillar en otra posición hasta mejorar el centrado.

De todas formas cuando el motor empiece a girar y la espátula modele la forma deseada el calcinable y la cera quedarán centrados correctamente. En este caso es conveniente realizar unas marcas relacionadas en la cera y en el análogo para poder colocar de igual manera el pilar calcinable una vez colado al hacer el proceso de desbastado rotatorio uniforme.

Consejos con el proceso tradicional

Una vez realizado el modelado del pilar calcinable, se procede a la puesta en revestimiento. Pero antes una precaución específica para los colados de calcinables para implantes o para anclajes de precisión. Cuando se aplica el líquido humectante y desengrasante (liberador de tensiones superficiales) hay que tener especial precaución de su evaporación, antes de aplicar la masa del revestimiento, sobre todo en las zonas de ángulos rectos como en los pilares UCLA. Una acumulación de líquido no eliminado en estas zonas provoca mala definición del hexágono calcinable, pues descompone el revestimiento con la aportación de otro líquido extraño a la liga.

Revestimiento

Para realizar colados responsables es necesario escoger el revestimiento adecuado para el metal que se vaya a colar, y tener un conocimiento exacto de la expansión que realiza dicho revestimiento y disponer de una máquina de batir el revestimiento bajo vacío, para eliminar las burbujas de aire y asegurar la perfecta mezcla del material refractario. Es aconsejable no utilizar revestimientos de precalentamiento rápido, pues el aumento de volumen que sufren algunos tipos de plásticos calcinables rígidos, por el incremento súbito de temperatura, puede hacer que la expansión del plástico deforme el revestimiento en las delicadas zonas de contacto con el hexágono o la base de apoyo.

Metalurgia

El metal para el colado debe ser ante todo biocompatible y que reaccione eléctricamente de una manera neutra con el titanio del implante.

Después del colado, las estructuras de los calcinables colados en metal se chorrean en general como las estructuras tradicionales de prótesis fija. Pero en la zona de contacto con el implante y la periferia del mismo debe chorrearse con perla brillo, que no produce abrasión ni desgaste sobre el metal colado. No se debe abusar del tiempo del chorreado y vigilar la presión que no sea excesiva.

Se analiza el colado con la lupa y se eliminan las pequeñas irregularidades con la turbina montada con fresas de tungsteno, procurando no arrastrar el metal sobrante sino eliminarlo.

Se comprueba el ajuste del hexágono mediante la tinta marcadora o el espray de contacto eliminando las grandes marcas aisladas hasta que haya un número repartido de ellas. El resultado debe tener el mínimo desplazamiento de giro lateral entre facetas de hexágono para que impida el aflojamiento del tornillo clínico.

Se aplica el reamer o escariador para ajustar el asiento del tornillo y la chimenea de entrada del mismo.

Una vez el ajuste del hexágono es óptimo se comprueba la base circular y su asiento sobre la plataforma de la réplica del implante. Si es necesario se pule la base mediante un pulidor de asientos.

DGU Desbastado Giratorio Uniforme

Se atornilla la pieza al análogo activo y se introduce el conjunto en la pieza de mano.

Se selecciona una velocidad media para el micromotor que hace girar el colado y el análogo activo y se utiliza otro micromotor con la fresa de desbastado habitual.

Se enfrentan los dos micromotores haciendo que la fresa desbaste el colado con los dos motores girando enfrentados. Se debe tener precaución pues el proceso es muy rápido porque la capacidad de desbastado es mucho mayor que el proceso tradicional.

Sólo se trabajará a nivel de cuello del implante si la pieza es excéntrica o angulada, pudiendo realizar un desbastado total si la pieza es cilíndrica o cónica.

El proceso se remata con el pulido giratorio uniforme.

PGU Pulido Giratorio Uniforme

Es el proceso final y si se han seguido los dos pasos anteriores este es realmente sencillo aun cuando es el más comprometido, pues de él depende la salud periimplantar del paciente.

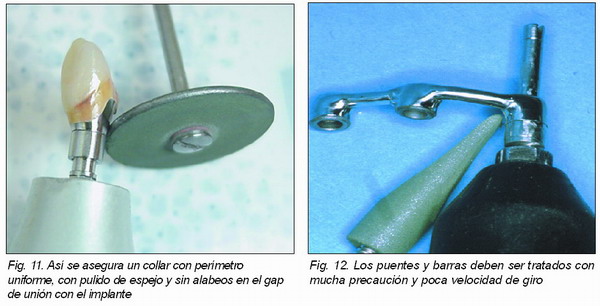

Se atornilla la pieza al análogo activo y se introduce el conjunto en la pieza de mano.

Se baja el régimen de giro hasta el mínimo en el micromotor que va hacer girar la pieza a pulir (sobre todo si es un puente o una barra).

En el segundo micromotor se introduce el disco o la punta de goma pulidora, con un régimen de giro normal.

Los dos micromotores deben girar en sentido contrario, enfrentándose entre ellos el sentido de giro, doblando así la efectividad y seguridad de su trabajo.

Al hacer el giro combinado de los dos micromotores se reparte el pulido uniformemente alrededor de la base del colado, impidiendo que la goma pulidora pueda eliminar más material de una zona que de otra. Esta es precisamente la gran ventaja que hace que este sea el método más seguro para el pulido de colados de calcinables.

Si es un puente o una barra lo que se va a pulir, se deben tener ciertas precauciones. Se debe controlar en este caso que el giro del puente o la barra no contacte en ninguna parte con la pieza de mano que gira con la punta o el disco pulidor.

En el caso de unitarios estas precauciones no son necesarias.

En los casos de proximidad excesiva de los implantes en una barra o puente, no es posible utilizar un segundo micromotor para desbastar y pulir. Entonces se aumenta ligeramente la velocidad del micromotor y se aplica una fresa de tungsteno estrecha o una punta de goma en la zona de trabajo.

No es imprescindible disponer de dos motores o tornos para utilizar este nuevo método de trabajo. En unitarios podemos realizar el procedimiento con un solo micromotor aumentando la velocidad de giro, aunque no es tan rápido como con dos motores.

Conclusiones

En Implantología los pilares calcinables proporcionan una alternativa económica que permiten rehabilitar al paciente a pesar de la posición en que esté colocado el implante. Pero su manipulación y acabado depende de demasiados factores como para que sean absolutamente seguros.

En el artículo se apuntan soluciones para que la manipulación de dichos pilares sea lo más correcta posible.

La manipulación del calcinable con un análogo que se transforma en herramienta giratoria permite unos acabados hasta ahora no conseguidos y evita, entre otras cosas, el clásico alabeo del pulido marginal tradicional del calcinable que deja zonas puntuales de la plataforma del implante sin cubrir, irritando la mucosa adyacente.

Dada la importancia del pulido en implantología, conviene incluir en los protocolos de trabajo más imprescindibles estas nuevas técnicas de trabajo, siendo este método de pulido más seguro y rápido que los procesos tradicionales.

Correspondencia

Escribir a grau@implantmedia.com.

Más información, trucos y métodos de trabajo con este tipo de análogos en www.grausystem.com. v

Bibliografía

1. Jemt T. Modified single and short span restorations suported by osseointegrated fixtures in the partially edentulous jaw. J. Prosthet Dent. 1986; 55.

2. Gonzalez J, .Kaiser M. Influencia de los materiales de modelado sobre la precisión del colado en prótesis. Quintaessence Técnica. 1992; 3:8

3. Pascetta R. Elaboración de una prótesis dental soportada por implantes. Quintaessence Técnica. 1994; 5: 9

4. Bordón M. Nueva idea para elaborar mesoestructuras en implantes. Quintaessence Técnica. 1995; 6: 4.

5. White G.E. La restauración de la dentición incompleta. Quintaessence Técnica. 1996; 7; 2

6. Salinas TJ. Cementable mechanics and implant dentistry. Pract. Periodontics Aesthet Dent. 1998; 10: 6: 753

7. Cavazos E. Bell FA. Preventing loosening of implant abutments screws. J. Prosthet Dent. 1996; 75:5

8. Floyd P. Palmer R. Barrett V. Dental implants. Treatment planning for implant restorations. Br. Dent J. 1999; 25: 187:6

9. Rieder CE. Customized implant abutment copings to achieve biologic, mechanical, and esthetic objectives. Int J. Periodontics Restorative Dent. 1996; 16:1

10. Van Steenberghe D. Naert I. The first two-stage dental implants system and its clinical application . J. Periodontol 2000. 1998; 17: 89-95

11. Chee WW. Donovan T. Use of provisional restorations to enhance soft-tissue con tours for implant restorations. Compend Contin Educ Dent. 1998; 19: 5

12. Marlin GM. Molina G. Laboratory Technology. J. Oral Implantol 1993; 19:4

13. Dario LJ. A soldering index for cement- retained implant restorations. J. Prosthodont . 1999; 8: 2

14. Judy KW. The abutment transfer driver: a prosthodontic implant adjunct. Implant Dent 1995; 4: 2