José Cruz Martín Pozo. Técnico de Laboratorio de Prótesis Dental. Director de Formación de “De Las Casas Formación”. Madrid.

En el presente artículo se detallan los procedimientos protésicos de la realización de prótesis fija de varias piezas ferulizadas, cuya base la constituye una estructura de dióxido de circonio completamente sinterizado y ceramizado isostáticamente con calor (Hint-Els® Zirconium TZP), mecanizado y recubierto por una cerámica especial para este material (Vita® VM9).

Palabras Clave

CAD-CAM, dióxido de circonio, precisión, resistencia, dureza, estética.

El material de estructura

Dentro de los nuevos materiales de los que se dispone en el campo de la reconstrucción protésica, hace tiempo que se viene hablando del “circonio”; sin embargo dentro de este término se han agrupado una serie de materiales en los que, si bien en su composición encontramos este metal en diversos compuestos, no podemos decir que sean circonio puro (como hablamos del titanio o incluso del oro de 24 quilates.

Uno de los primeros materiales aparecidos en la práctica para el laboratorio de prótesis fue el In-Ceram Zirconia, una modificación del In-Ceram Alúmina clásico (Al2O3), reforzado con partículas de dióxido de circonio: Al2O3 + ZrO2. En realidad, estas partículas aumentaban la resistencia a la rotura en un factor 2-3, a base de interrumpir las líneas de fractura que se producían en las estructuras. Con este material, empleado también con buenos resultados en nuestro laboratorio, se lograban alcanzar los 600 Mpa/mm2 de tenacidad a la rotura, frente a los casi 400 Mpa/mm2 del In-Ceram Alúmina, dándonos así la posibilidad de realizar algunos puentes sin metal en el sector posterior, siempre teniendo en cuenta unas condiciones muy favorables en su realización, limitados tanto por la situación fisio-dinámica del paciente, su relación oclusal y la limitación de piezas intermedias. Así mismo este material, por su proceso de elaboración (aplicación manual sobre modelo duplicado de revestimiento) como por su proceso de sinterización y vitrificación, se ve sometido a alteraciones dimensionales, mínimas pero determinantes en cuanto a una exigencia máxima de ajuste o precisión.

Otros de los materiales basados en el dióxido de circonio para fresar, son los basados en barbotinas compactadas y parcialmente sinterizadas (Cercon® de Degudent® HPC Zircomium de Kavo®, Vita In-Ceram Zirconia o YC Cubes que emplea Cerec®, o el Vita In-Ceram ZIRCONIA BLANKS for DCS). Todos estos materiales, con diversos grados de dureza y pre-sinterización previa, alcanzan todas sus propiedades después de infiltrados o de ser posteriormente endurecidos, completando la sinterización, generalmente por tratamientos térmicos en hornos especiales.

Estos procesos implican, generalmente, una reducción del tamaño de las estructuras previamente fresadas, teniendo que ser compensadas estas diferencias entre el mecanizado inicial y la estructura final por medio de procesos informáticos, con lo que el resultado final depende tanto de la precisión de escaneado y del fresado como del comportamiento dimensional del material en los siguientes procesos endurecedores y de los ajustes manuales del técnico, antes de la colocación del recubrimiento estético.

Por último, en el vértice de los materiales basados en el “Circonio” (Dióxido de Circonio) para el fresado de estructuras, se encuentra el Hint-Els® Zircomium TZP.

Este material se presenta en bloques de ZiO2, totalmente sinterizado y totalmente presurizado isostáticamente, listos para ser tallados y convertidos en la estructura final que nosotros, previo escaneado del modelo, hemos definido. Ningún proceso posterior altera en forma alguna ni las dimensiones, ni la estabilidad estructural, ni las propiedades físicas o químicas del mismo.

Este es el material que hemos elegido a la hora de realizar las estructuras para nuestros trabajos con base de Zi, ya que consideramos que cuantos menos procesos intervengan en su elaboración, mayor exactitud, precisión y, por tanto, calidad podemos ofrecer al cliente.

Sus propiedades físicas más relevantes pueden resumirse en:

— Dureza Vickers (HV 10): 1.200.

— Módulo de elasticidad (Gpa): 210 .

— Resistencia a fracturas (Mpa x m)K1C: 8-11.

— Resistencia a la flexión (Mpa): 1.400.

— CET (25-500 ºC)x10-6/K: 10.

— Densidad (grs./cc): > 6.

Dentro de estos valores son de destacar tanto la dureza como el módulo de elasticidad y la resistencia a la flexión.

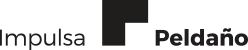

En la Tabla 1 se establece una comparativa con valores medios de Titanio y con alguno de los materiales cerámicos para cerámica sin metal.

|

Preparación del modelo-escaneado

El modelo se debe de preparar en un principio como para cualquier otro trabajo de este tipo: INDIVIDUALIZADO DE MUÑONES y TRAMOS, REBAJADO por debajo del limite de la preparación, aunque no es necesario un gran remarcado.

Lo que sí es necesario es evitar o eliminar las retenciones que presenten los pilares, dejando un eje de inserción sin interferencias u oquedades ni disparalelismos negativos.

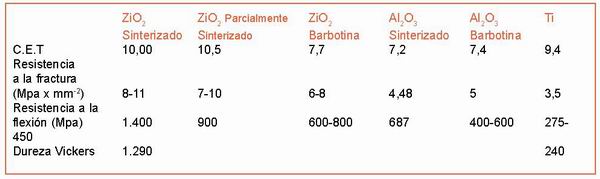

Una vez preparado el modelo, procedemos al remarcado de los bordes de la preparación, con un lápiz o portaminas de grafito pintamos por debajo de los mismos para que el escáner no pueda leer esa zona, y al no ser considerada como parte del modelo no tengamos que diseñar el borde en el ordenador después de escaneado (Figura 1).

Uno de los principales elementos de cualquier sistema de CAD-CAM, es el escáner. De la precisión y fiabilidad de los datos que se obtengan en el escaneado del modelo radica una gran parte del éxito del resultado final.

En nuestro sistema se integra un escáner óptico que posibilita unas mediciones muy precisas de piezas y de arcadas completas. Al tiempo son automáticos y muy rápidos. Dentro de sus características podemos señalar las 16 perspectivas que toma de cada cuerpo, su precisión entre 5 y 15 micras o su posibilidad de medición hasta 20º por debajo del ecuador.

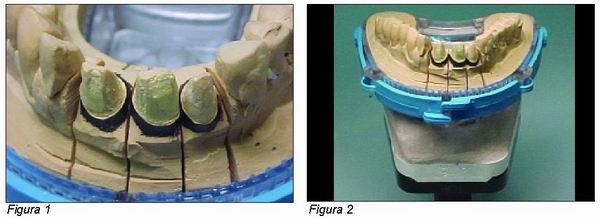

Unas bandas de luz-oscuridad recorren el modelo creando zonas de luces y sombras que son “leídas” por una cámara digital y el análisis de esos puntos de luz sombra analizados por el potente software del sistema nos recrea una imagen tridimensional “virtual” del modelo.

Siguiendo con nuestra sistemática, colocamos el modelo en la base del escáner, de manera que esté el modelo lo más paralelo posible (Figura 2).

|

Según los casos, primero se escanean las zonas de contacto y la zona edéntula intermedia y posteriormente sólo los muñones de las coronas, de esta forma evitamos posibles sombras de unas piezas sobre otras que pueden dar lugar a falsas lecturas.

La rigidez de la base en su posición hace posible la posterior unión de los dos o más escaneados, completando perfectamente el modelo.

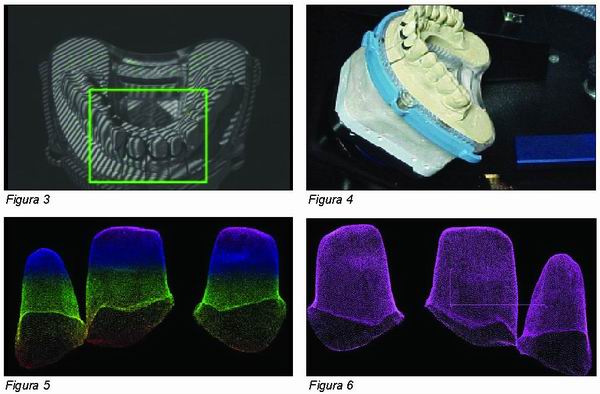

Procedemos al escaneado (Figuras 3 y 4).

Después del escaneado nos aparece en la pantalla el resultado, la imagen virtual del modelo, del que tendremos que eliminar las partes que no nos interesen, dejando sólo las partes útiles de referencia para el diseño de la estructura: piezas talladas, contactos y zona edéntula intermedia (Figura 5).

|

Diseño infográfico de la estructura

Sobre el modelo virtual procedemos a la colocación del mismo de manera que no tenga retención y haya el máximo de paralelismo entre los pilares (Figura 6).

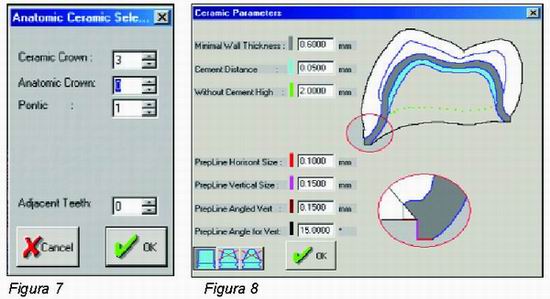

Después indicamos cuántas piezas pilares y piezas pónticas vamos a hacer (Figura 7), en el caso de piezas pilares indicamos el grosor de las mismas, el ángulo de emergencia, altura de la zona de ajuste cervical, espacio para cemento, grosor y altura del borde, etc. (Figura 8).

|

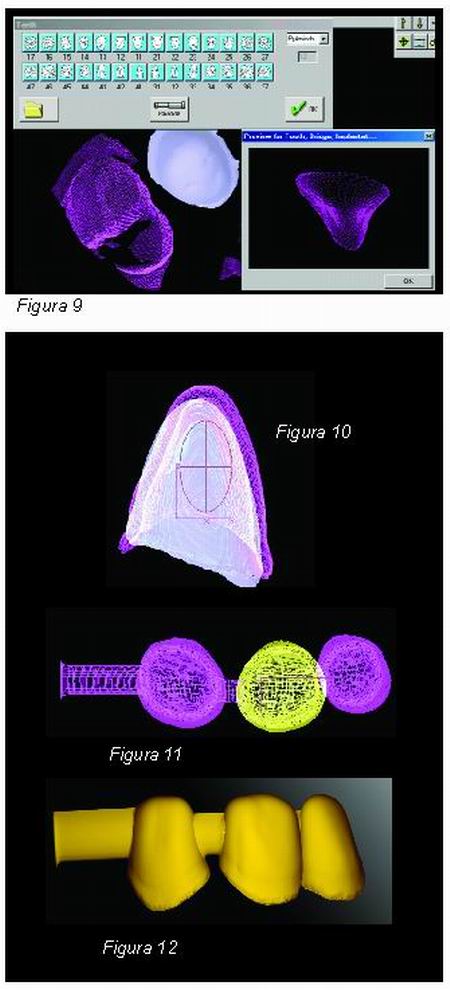

A continuación procedemos a la elección de los pónticos, según la pieza que queramos diseñar la elegiremos entre los diferentes modelos que tenemos en la biblioteca y que podremos modificar según el caso (Figura 9) .

Unimos las piezas entre sí (Figura 10) y posicionamos el vástago que nos va a unir nuestra estructura al eje de fresado hasta que finalice el mecanizado de la misma (Figuras 11 y 12).

Después de diseñada la estructura, procedemos a indicar los parámetros de fresado.

|

Parámetros de fresado

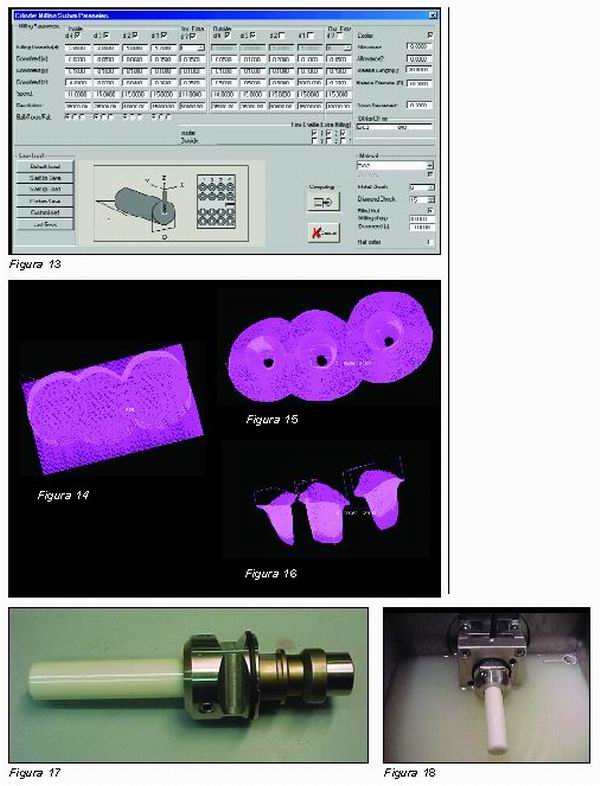

Elegimos el material en el que realizaremos la estructura (circonio, titanio, óxido de alúmina, etc.), e indicaremos parámetros diferentes según el largo, anchura y altura de la estructura (Figura 13).

Una vez hecho esto, el ordenador procede al cálculo de las guías de fresado, que después realizará la máquina (Figuras 14-16) .

Estas guías de fresado marcan los ejes por los que la fresadora va a incidir sobre el bloque del material, para desgastarlo secuencialmente.

|

Preparación y fresado de la máquina

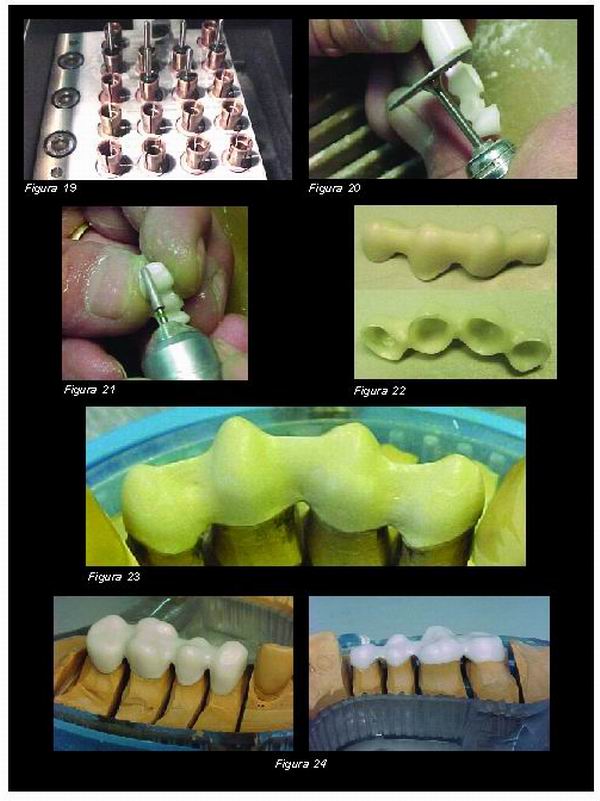

Posicionamos la pieza a fresar en el soporte de la máquina (Figura 17 y 18) y colocamos también las fresas en su lugar correspondiente comprobando el buen estado de las mismas (Figura 19).

Seguidamente procedemos a cerrar el compartimiento de fresado y enviaremos los datos desde el ordenador a la máquina que comenzara a fresar.

Cortado y repasado de la estructura

Terminado el fresado, extraemos la estructura de la máquina, la cortamos con un disco especial para circonio (Figura 20) y repasamos la zona de la unión con la barra con turbina de agua y fresas especiales para circonio (Figura 21).

Comprobamos la integridad de la estructura (Figura 22) y su correcto ajuste sobre el modelo (Figuras 23-25. Varios casos). Retocando las formas finales si es necesario.

|

|

Colocación de cerámica

Dadas las características físico-químicas del dióxido del circonio, debemos utilizar cerámicas EXCLUSIVAMENTE indicadas para este material.

Empezaremos colocando una fina capa de bonder especial para circonio y hacemos su cocción correspondiente (Figura 26).

Después aplicamos las masas de cerámica especial para circonio, pudiendo realizar las caracterizaciones o estratificaciones que podríamos realizar con cualquier otra cerámica, siguiendo las fases y cocciones correspondientes (Figuras 27 y 28).

Hasta el glaseado final, consiguiendo una extremada naturalidad y belleza.

Gracias a las propiedades físicas del material y a que este NO ha sufrido ninguna transformación durante la colocación de la cerámica, podemos estar seguros de que ninguno de los parámetros de ajuste, diseño o resistencia ha sufrido modificación alguna, obteniendo unas prótesis totalmente precisas, estables, biocompatibles y de una gran estética (Figuras 29-31).

Conclusión

En el siglo de la informática, del diseño y de la mecanización digital, el confiar la exactitud y precisión de las prótesis fijas a una serie de materiales, transformaciones y procesos, que inevitablemente introducen errores sobre errores, y confiando sólo en la pericia del técnico para soslayarlos, disimularlos o corregirlos, era un anacronismo que hasta ahora no se había resuelto satisfactoriamente en el sector dental. Escáneres no totalmente precisos, medios de fresado limitados y materiales no preparados para ello, hacían dudar de la idoneidad de estos sistemas dentro del laboratorio.

Si a estos inconvenientes añadimos que estábamos limitados a la utilización de metales, o a barbotinas que después debíamos endurecer, con los cambios estructurales que supone este proceso, o la realización de piezas unitarias, las dudas y vacilaciones aumentaban.

La sociedad, cada vez más exigente, nos demanda estética, biocompatibilidad y durabilidad, y con el sistema Hint-Els® podemos, con total seguridad, realizar prótesis fijas totalmente ajustadas, con la máxima resistencia y la mejor estética, sin limitaciones de materiales o de situaciones dentarias existentes (pónticos, grandes estructuras, etc.).

Bibliografía

1. Anderson M, Razzoog ME, Odén A, Hegenbarth EA, Lang BR. Procera: una nueva fórmula para las coronas de cerámica total. Quintessence (ed. esp.) 1999.

2. Aranda Navarro, A. Propiedades y características de los puentes totalmente cerámicos. Gaceta Dental. 2003.

3. Bünemann J. Clever and Smart. Cercon Smart Ceramics, el nuevo sistema CAM de Degussa Dental. Labor Dental Técnica 2001.

4. Fons-Font A, Solá Ruiz MF, Granell Ruiz M, Oteiza Galdón B. Cofias internas para jackets. diseñadas y maquinadas por ordenador. Revista Internacional de Prótesis Estomatológica 1999

5. Hinl-Els® DentaCAD Systeme. Instrucciones de manejo. 2003 DataBase.

6. McLaren EA, White SN. Cerámica infiltrada de vidrio sobre una base de óxido de circonio y óxido de aluminio para casquillos coronales y armazones de puentes: reglas para la clínica y el laboratorio. Quintessence técnica (ed. esp.) 2001.

7. Nobel Biocare. Procera All Ceram product report. 2002.

8. Salido Rodríguez-Manzaneque MP, Serrano Madrigal B, Suárez García MJ, Sánchez Turrión A, Pradíes Ramiro GJ. Sistema Procera All Ceram: solución estética y funcional para restauraciones fijas múltiples. Revista Internacional de Prótesis Estomatológica 2002.

9. Stevens R. Zirconia ND Zirconia Ceramics (Zirconia y Cerámicas para Zirconia), 1986.

10. Suárez García MJ, López Lozano JF, De las Casas Bustamante F. Restauraciones cerámicas con el sistema Vita In Ceram. Gaceta Dental 1998.

11. Suárez MJ, Pradíes G, Serrano B, Lozano JF. In Ceram Zirconia: alternativa estética en puentes posteriores. Revista Internacional de Prótesis Estomatológica 2000.

12. Tinschert J, Natt G, Mautsch W, Augthun M, Spiekermann H. Resistencia a la fractura de prótesis parciales fijas de tres unidades fabricadas a base de disilicato de litio, alúmina y circonio: estudio de laboratorio. Revista Internacional de Prótesis Estomatológica 2001.

13. Vega del Barrio JM. Porcelanas y cerámicas actuales. RCOE 1999.

14. Vita In Ceram. Vitadur Alpha. 2002.

15. Vita In Ceram. Vita In Ceram Alumina: Instrucciones de uso; construcción de estructuras con la técnica de barbotina. 2002.

16. Vita In Ceram. Vita In Ceram Zirconia: instrucciones de uso; elaboración de la estructura. 2002.

17. Wirz J, Jäger K. Coronas unitarias. Una valoración. Quintessence (ed. esp.) 1998.

18. Zeng K, Odén A, Rowcliffe D. Evaluación de las propiedades mecánicas de los materiales de los núcleos cerámicos en combinación con porcelanas. Revista Internacional de Prótesis Estomatológica 1999.