El calentamiento de materiales cerámicos mediante ondas electromagnéticas es una técnica empleada por la industria desde principios de los años 80 del siglo pasado. Inicialmente se utilizó en labores de secado de materiales (básicamente eliminación de agua) y posteriormente en el calentamiento/sinterizado de elementos cerámicos. Después de todo este tiempo, la tecnología ha adquirido un grado de madurez óptimo y cada vez son más las aplicaciones industriales que se le van encontrando.

Centrándonos en el sector dental, la sinterización de ZrO2 probablemente sea la utilidad más interesante. De momento, solo unas pocas compañías en el mundo dominan esta técnica hasta el punto de poder ofrecer al mercado productos fiables, eficientes y económicos. No obstante, debido a su novedad y revolucionario concepto, son muchas las dudas e incertidumbres que asaltan al técnico del laboratorio dental.

Este escrito nace con la intención de clarificar ideas y solucionar dudas a un usuario interesado en el tema, pero que no tiene una sólida base científica: su carácter es meramente divulgativo. Un análisis profundo de la tecnología de sinterizado por microondas nos obligaría a abordar temas que se enraízan, entre otros, en la mecánica cuántica, la mecánica de ondas o la electroquímica. Por este motivo –en aras de una mayor claridad y facilidad de comprensión– se ha decidido simplificar la exposición.

Principio de funcionamiento

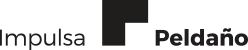

Quizá la mejor manera de iniciarnos en el mundo de las microondas sea analizando el funcionamiento de un horno microondas como el que todos tenemos en nuestra cocina. Se sabe que una molécula de agua está formada por dos átomos de hidrógeno y uno de oxígeno. Asimismo, el ion de hidrógeno tiene carga positiva y el de oxígeno negativa. Debido a esta asimetría de la molécula, se generarán en el espacio dos zonas diferenciadas: una con carga positiva y otra zona de carga negativa. O lo que es lo mismo: un minúsculo imán.

Por otra parte, sabemos que, al situar un imán dentro de un campo electromagnético, este se orientará de la misma manera que la aguja imantada de una brújula se orienta siguiendo las líneas del campo electromagnético de la tierra. Pero, ¿qué ocurriría si en lugar de un campo estático como el terrestre, el imán se encuentra inmerso en un campo electromagnético que oscila en el tiempo? En ese caso, comenzaría a vibrar al mismo ritmo, tratando en todo momento de mantener la alineación con el campo.

Los alimentos que introducimos en el microondas de nuestras casas tienen un alto contenido en agua. Ya hemos visto que una manera de entender la molécula de agua sería como un diminuto imán. Al pulsar el botón de arranque, un dispositivo denominado «magnetrón» genera una onda electromagnética oscilante de alta energía. De inmediato, los diminutos «imanes de agua» comienzan a vibrar tratando de orientarse en el campo creado por el magnetrón. Este frenético baile molecular produce frotamiento y, por consiguiente, el calentamiento del alimento.

Debemos realizar una serie de puntualizaciones:

– La frecuencia de la onda generada por el magnetrón es extraordinariamente elevada. Oscila aproximadamente 2.400 millones de veces por segundo (2.400.000.000). La fricción molecular es muy alta.

– La onda electromagnética penetra en el alimento alcanzando su interior y haciendo vibrar, no solo las moléculas de agua de la corteza exterior, sino también las que se encuentran dentro del alimento.

– Debido a que todas las moléculas de agua del alimento se están oscilando al mismo tiempo, el calentamiento se produce de manera homogénea y simultánea en toda la masa del alimento.

– Como la carcasa del aparato es metálica y cerrada, las ondas electromagnéticas no pueden escapar del interior (efecto jaula de Faraday), por lo tanto no se desaprovecha energía. La práctica totalidad de la energía se emplea en el calentamiento del alimento. Al finalizar el proceso, las paredes del microondas no están muy calientes.

– Existe una clara diferencia entre el calentamiento en un horno clásico de resistencias y en un horno de microondas: en el horno convencional la radiación incide en la superficie del alimento y desde allí se va transmitiendo hacia el interior del mismo por conducción. Por este motivo, la superficie del alimento se tuesta debido a la incidencia directa de la radiación que es incapaz de penetrar en el interior del alimento. Sin embargo, en el caso del horno microondas la mecánica seguida en el calentamiento impide el tueste.

– En la práctica, el mecanismo de energización de los materiales cerámicos (ejem. ZrO2) dentro del campo electromagnético, no es del tipo dipolo como en el agua (imán).

– En la práctica, el mecanismo de energización de los materiales cerámicos (ejem. ZrO2) dentro del campo electromagnético, no es del tipo dipolo como en el agua (imán).

Realmente se produce por agitación del par electrón libre-hueco, con espacio de oscilación y sin choque intermolecular. Para energizarse, una molécula puede vibrar; trasladarse y chocar contra otras moléculas, rotar sobre uno de sus átomos, o, lo que es más probable: una combinación de todas las acciones anteriores. Por motivos de claridad y simplicidad en la exposición, seguiremos abordando el tema siguiendo la misma filosofía inicial.

Ventaja de la sinterización por microondas

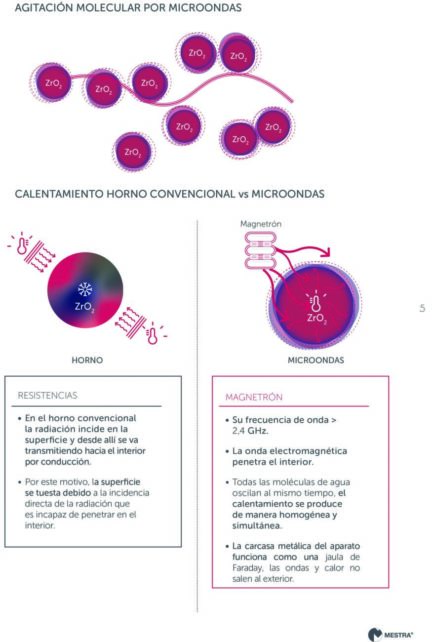

1. Se evitan grietas y deformaciones

Supongamos una esfera hueca que en su interior contiene otra esfera del mismo material. Entre ambas esferas inicialmente no existe ninguna separación. Partiendo de esta condición, supongamos ahora que solo calentamos la esfera exterior manteniendo la interior fría. La esfera exterior comenzará a dilatarse por efecto del calor y poco a poco aparecerá una separación entre ambas esferas que será más y más grande a medida que aumente la diferencia de temperaturas.

Si suponemos ahora que ambas esferas se encuentran fuertemente soldadas, ocurrirá que la esfera exterior tirará de la interior y que se originarán estiramientos de material. La elasticidad del mismo tratará de absorber la separación entre ambas esferas. Evidentemente, cuando se supere el límite elástico del material y se alcance la tensión de rotura, el material se rasgará produciéndose una grieta. Si en lugar de imaginar que la capa exterior es la que se calienta, suponemos ahora que se enfría, llegaremos a la misma conclusión: las diferencias de dilatación entre las diferentes capas imaginarias que componen un material, deben ser absorbidas por su elasticidad. De no ser así, se producirán grietas tanto en fase de calentamiento como de enfriamiento.

Es importante señalar que, dependiendo de la geometría de la pieza, la homogeneidad del material y la diferencia de temperaturas a la que se somete, la grieta puede aparecer en el exterior (visible) o, lo que es más grave: puede permanecer en el interior de la pieza sin que nadie pueda verla y originar una rotura cuando más adelante se apliquen fuerzas sobre el material.

También puede ocurrir que el esfuerzo de tracción/compresión originado por la diferencia de temperaturas no sea lo suficientemente elevado como para producir una rotura (grieta), pero sí para producir una deformación permanente en el material denominada deformación plástica. Esto ocurrirá siempre que se supere el límite elástico sin llegarse a la tensión de rotura. Si se da el caso, después del ciclo de calentamiento el material quedaría alabeado e inservible debido a las deformaciones que no podrán corregirse.

Lo anteriormente dicho se acentúa si tenemos en cuenta tres peculiaridades propias del circonio dental:

– Es un extraordinario aislante térmico. Por este motivo, los procesos de calentamiento/enfriamiento por simple conducción de calor se alargan mucho si queremos evitar diferencias de temperatura. Es difícil conducir calor desde el exterior hacia la parte interior de la pieza por la alta reactancia térmica del material.

– Es un material con una elasticidad muy limitada. Cualquier tensión producida por una diferencia de temperaturas puede causar una grieta.

– El material de sinterizado es extremadamente frágil. El ZrO2 que introducimos en el horno para sinterizar no es una sustancia homogénea, sino que es «polvo prensado». Se trata de diminutas partículas de material cohesionadas muy débilmente mediante presión.

Durante el tratamiento en el horno estas partículas se funden generando un producto de mayor resistencia. Evidentemente, antes de que se consiga su completa sinterización será un material muy frágil, porque la resistencia tracción/compresión del «polvo prensado» es muy limitada. Cualquier mínimo esfuerzo debido a diferencia de temperaturas causará grietas.

Cuando calentamos un trozo de ZrO2 con un horno convencional, la radiación térmica producida por las resistencias incide en la corteza exterior del material y desde allí se transmite por conducción a la parte interior. El carácter refractario del circonio no ayuda en este proceso de transmisión de calor. Si aumentamos la potencia de radiación para reducir los tiempos de proceso, lo único que conseguiremos será «tostar» la corteza exterior de la pieza manteniendo el interior frío. O lo que es peor: generar una temperatura diferencial entre la corteza y el núcleo tan elevada que provoque una grieta. En resumen, los tiempos de calentamiento/ enfriamiento con hornos de sinterizado convencionales deben mantenerse elevados.

Cuando calentamos un trozo de ZrO2 con un horno convencional, la radiación térmica producida por las resistencias incide en la corteza exterior del material y desde allí se transmite por conducción a la parte interior. El carácter refractario del circonio no ayuda en este proceso de transmisión de calor. Si aumentamos la potencia de radiación para reducir los tiempos de proceso, lo único que conseguiremos será «tostar» la corteza exterior de la pieza manteniendo el interior frío. O lo que es peor: generar una temperatura diferencial entre la corteza y el núcleo tan elevada que provoque una grieta. En resumen, los tiempos de calentamiento/ enfriamiento con hornos de sinterizado convencionales deben mantenerse elevados.

Sin embargo, debido a que las microondas son capaces de penetrar unos 30/40 mm en el circonio, la oscilación molecular —y por lo tanto el calentamiento del material— se realizará uniformemente en todos los puntos de la pieza. Se elimina de este modo el riesgo de que se produzcan agrietamientos debido a la diferencia de temperaturas entre distintas zonas.

2. Reducción significativa de los tiempos de ciclo

Empleando tecnología por microondas, también los tiempos de procesamiento se reducen significativamente:

– Al eliminarse la necesidad de calentamiento lento y progresivo del material para evitar roturas y deformaciones, no es necesario extender el tiempo de calentamiento, porque no aparecen diferencias significativas de temperatura entre el interior y el exterior de la pieza.

– El carácter refractario del circonio no tiene tanta incidencia en el ciclo, debido a que el calentamiento se origina en todos los puntos del material. No existe por consiguiente la necesidad de transmitirlo de una zona de la pieza (exterior) a otra (interior).

– El horno tiene una menor masa y además permanece caliente menos tiempo que en un sinterizado convencional. Por lo tanto, la inercia térmica es muy inferior en el horno de microondas. Este punto tiene especial relevancia durante la fase de enfriamiento: la temperatura ambiente se alcanzará en menos tiempo que con un horno convencional.

– La velocidad de transmisión de energía de una onda electromagnética en la materia es superior a la de la energía irradiada. Según las leyes de la mecánica cuántica, los mecanismos de absorción de fotones son diferentes en ambos casos y consecuentemente también la velocidad de cambio de temperatura.

3. Ahorro de energía

Los hornos de circonio convencionales se construyen con resistencias que irradian energía en todas las direcciones. Para evitar que ésta se pierda por las paredes del horno, se precisa emplear gruesos sistemas de aislamiento térmico. De toda la energía emitida por las resistencias, solo una fracción es absorbida por la pieza que se calienta. El resto se pierde en forma de calor en la mufla y el equipo. Los consumos eléctricos son elevados.

Sin embargo, empleando microondas, la energía producida por el magnetrón se concentra casi exclusivamente en el material a calentar. Dijimos que después de un ciclo de calentamiento en un microondas doméstico, las paredes no están calientes. Los usuarios de nuestro horno por microondas confirman que la reducción del coste en su factura eléctrica es significativa.

4. Mantenimiento sencillo

Las resistencias de un horno de circonio por sinterizado convencional tienen que alcanzar temperaturas que en algunos casos superan los 1.800 ºC. generalmente, estas resistencias se construyen con MoSi2, un material caro, delicado (es muy frágil y quebradizo), utilizado solo para aplicaciones muy concretas y limitadas, y susceptible de producir contaminaciones por vapor en el interior de la mufla.

Además, tienen una conductividad eléctrica alta, por lo que se requiere el empleo de corrientes muy elevadas (pueden superar los 100 Amperios), con tensiones reducidas. Esta característica obliga a usar sistemas de alimentación y regulación electrónica muy sofisticados. Para agravar más el problema, con el tiempo las resistencias se van degradando y es necesario sustituirlas. Su coste es muy elevado. Por su parte el magnetrón de un horno por microondas es un elemento compacto, fácil de sustituir en caso de avería, que no puede producir ningún tipo de contaminación en el interior de la mufla, relativamente económico; con una vida prácticamente ilimitada (depende de las condiciones de trabajo, pero en cualquier caso su vida es muy larga), fiable y altamente probado en todo tipo de sistemas industriales.

¿Qué son los susceptores?

Una pregunta recurrente que suelen formular nuestros clientes y amigos es la función de los susceptores refractarios que revisten el interior de la mufla del horno de microondas. Trataremos de explicarlo como curiosidad. Para ello necesitamos introducir dos conceptos básicos: el efecto invernadero; y el mecanismo de radiación de energía.

Una pregunta recurrente que suelen formular nuestros clientes y amigos es la función de los susceptores refractarios que revisten el interior de la mufla del horno de microondas. Trataremos de explicarlo como curiosidad. Para ello necesitamos introducir dos conceptos básicos: el efecto invernadero; y el mecanismo de radiación de energía.

Comenzando por el primero de los conceptos, diremos que un invernadero es un recinto de cristal expuesto a la acción solar. Los rayos de sol atraviesan el vidrio porque este es transparente a la frecuencia de emisión solar. Una vez dentro, la radiación calienta el interior elevando la temperatura. Este aumento de temperatura provoca que el interior del invernadero emita a su vez energía hacia el exterior.

Ahora debemos mencionar un importante detalle: la radiación solar tiene una frecuencia de emisión muy elevada porque ha sido producida por un elemento, el sol, que se encuentra a enorme temperatura. Por el contrario, la radiación emitida al calentarse el interior del invernadero es de baja energía, porque la temperatura es también baja. Los rayos de sol atraviesan el cristal con facilidad y calientan el interior del invernadero, pero ese mismo cristal impide que la radiación reflejada pueda salir. La energía entra, pero no sale, elevando la temperatura en el interior.

El segundo de los conceptos fue introducido por el físico austriaco Ludwig Boltzman, quien planteó que la energía emitida por un cuerpo caliente era proporcional a su temperatura elevada a la cuarta potencia (E = σT4). El sol se encuentra a una temperatura de varios millones de grados. Si la elevamos a la cuarta potencia, es fácil intuir la ingente cantidad de energía que irradia al espacio y la razón por la que en nuestro planeta la recibe a pesar de encontrarse a muchos millones de kilómetros de distancia. Por el contrario, un cuerpo a baja temperatura tendrá una capacidad de emisión de energía muy limitada.

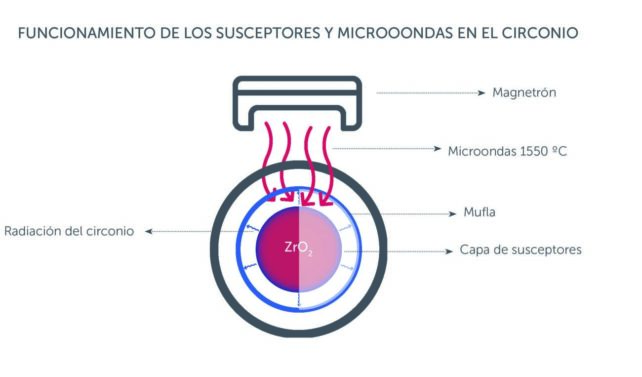

Vistos los dos conceptos, al calentar un alimento en un microondas doméstico la temperatura no suele superar los 100 ºC, por lo que la energía irradiada es muy pobre. Pero si hablamos de circonio dental, la temperatura de sinterizado ronda los 1.550 ºC, unas 15 o 16 veces superior a la del microondas de cocina. Elevando este valor a la cuarta potencia, tenemos que la cantidad de energía irradiada por un bloque de circonio a 1.550ºC será unas 50.000 veces superior a la que irradian los alimentos que calentamos habitualmente en nuestros hornos microondas domésticos.

Semejante cantidad de calor podría dañar los mecanismos y sistemas internos del horno además de suponer un despilfarro energético. Por este motivo, nuestros ingenieros optaron por crear un «pequeño invernadero». No olvidemos que la luz solar, las ondas de radio, las microondas, los rayos X etc. son todas ondas electromagnéticas que cumplen los mismos principios y ecuaciones.

Semejante cantidad de calor podría dañar los mecanismos y sistemas internos del horno además de suponer un despilfarro energético. Por este motivo, nuestros ingenieros optaron por crear un «pequeño invernadero». No olvidemos que la luz solar, las ondas de radio, las microondas, los rayos X etc. son todas ondas electromagnéticas que cumplen los mismos principios y ecuaciones.

Continuado con el símil, el interior de la mufla sería el invernadero propiamente dicho. Los susceptores cumplirían la función del cristal, que es transparente a las microondas generadas por el magnetrón, pero altamente opacos a la radiación emitida por el calentamiento del circonio. La energía puede entrar en la cámara del horno atravesando los susceptores, pero no escapar de ella, produciéndose el ahorro energético.

En realidad, los susceptores no son 100% transparentes a la energía producida por el magnetrón, por lo que una parte de la misma es absorbida por ellos originando que se calienten. Este calor produce dos efectos positivos:

– Calienta el aire que rodea a la pieza de circonio que se está sinterizando, reduciendo la diferencia de temperatura circonio/aire. No olvidemos que la sinterización se realiza en presencia de aire y que el aire es transparente a las microondas, por lo que no se calienta. Si hay mucha diferencia de temperaturas entre el aire y el circonio se puede producir una grieta.

– En los momentos iniciales del calentamiento, cuando los electrones libres del circonio se encuentran en su estado de energización más bajo, la radicación de los susceptores ayuda en la vibración del par electrón libre/hueco. A medida que el circonio va ganado energía, este efecto se va amortiguando.

Otra de las funciones de los susceptores es proteger los sistemas eléctricos y mecánicos de la radiación emitida por el circonio cuando se encuentra a alta temperatura (unos 1.550 ºC). Tanta energía irradiada a corta distancia podría dañar los elementos del horno.

Otra de las funciones de los susceptores es proteger los sistemas eléctricos y mecánicos de la radiación emitida por el circonio cuando se encuentra a alta temperatura (unos 1.550 ºC). Tanta energía irradiada a corta distancia podría dañar los elementos del horno.

Al ser los susceptores elementos que no sufren desgaste, en principio su duración es ilimitada. No obstante, los choques y roces producidos accidentalmente al introducir el material a sinterizar, junto a la contaminación química y la degradación del material con la elevada temperatura, recomiendan sustituir estos elementos periódicamente para mantener la eficiencia del horno.

Además, el material de los susceptores por encima de los 800º C puede originar ciertas reacciones químicas que los deforme. Esto no es un problema debido a la facilidad de sustitución y al razonable coste del repuesto.

Ventajas microondas

• Calentamiento uniforme.

• Elimina riesgo de grietas.

• Elimina deformaciones.

• Menor consumo.

• Mantenimiento sencillo.

• Mantenimiento económico.

• Menor tiempo de ciclo.

Otras ventajas

Las ventajas particulares del horno de sinterizado por microondas de Mestra no se limitan solo a las expuestas anteriormente. A ellas habría que sumar también:

– Modelo compacto y que ocupa un reducido espacio en el laboratorio. Prácticamente las dimensiones del equipo son similares a las de un horno de precalentamiento de cilindros dentales convencional.

– Modelo compacto y que ocupa un reducido espacio en el laboratorio. Prácticamente las dimensiones del equipo son similares a las de un horno de precalentamiento de cilindros dentales convencional.

– Funcionamiento sencillo e intuitivo. No existe curva de aprendizaje. El equipo se suministra con una serie de programas pregrabados, por lo que basta con pulsar un botón para iniciar y finalizar un ciclo. El resultado óptimo está garantizado.

– Enorme capacidad de producción. Con tecnología convencional, un ciclo de sinterizado toma mucho tiempo, por lo que es difícil realizar más de uno en un solo día. Como la tecnología por microondas es mucho más rápida, en ese mismo día es posible lanzar dos –e incluso si se planifica bien– hasta tres ciclos.

– Significativa mejora de la calidad. En ocasiones las grietas y deformaciones de un material dental sinterizado no aparecen en la parte exterior de la pieza, sino que permanecen en su interior siendo imposibles de detectar. No obstante, esto no significa que no exista riesgo potencial de rotura. Puede ocurrir que, al someter a uso diario a la prótesis, ésta acabe rompiendo debido a un fallo interno que no fue detectado en la inspección visual posterior al sinterizado. Este riesgo se reduce significativamente empleando tecnología de calentamiento por microondas.