Pedro Díaz. Protésico dental. Flexite España. Zaragoza

Desde los inicios de la prótesis moderna en su campo de removible estamos acostumbrados a la utilización de acrílicos, desde las primeras prótesis confeccionadas con caucho y derivados hasta las resinas acrílicas de última generación.

La confección protésica unida con su manipulación y resultados no ha variado de manera susceptible a través de los tiempos, tanto por sus ventajas como por sus también aceptados inconvenientes.

Con la inclusión de Flexite en el campo de la prótesis dental (producto empleado en Estados Unidos, desde hace tres décadas), de algún modo se está revolucionando gran parte de la actual concepción de la prótesis removible, tratando de ofrecer al paciente una prótesis menos traumática que la confeccionada en acrílico. Valiéndose de las confecciones y características intrínsecas de este revolucionario material que ayudan a mejorar de modo ostensible la calidad de vida del paciente y que son la meta de la colaboración entre odontólogo y técnico dental.

Actualmente, Flexite intenta satisfacer las más altas exigencias técnicas. Para ello, nos presenta en Europa una serie de productos diversos cuyas características generales son su flexibilidad, ser hipoalérgicos, clínicamente irrompibles, libres de monómero, su altísimo mimetismo y ser libres de retenedores metálicos, desarrollados para poder dar solución a todos los factores que se precisan en una prótesis dando respuesta individualizada para cada tipo de paciente (Figura 1).

Actualmente, Flexite intenta satisfacer las más altas exigencias técnicas. Para ello, nos presenta en Europa una serie de productos diversos cuyas características generales son su flexibilidad, ser hipoalérgicos, clínicamente irrompibles, libres de monómero, su altísimo mimetismo y ser libres de retenedores metálicos, desarrollados para poder dar solución a todos los factores que se precisan en una prótesis dando respuesta individualizada para cada tipo de paciente (Figura 1).

Flexite, partiendo de una materia prima común (polímeros sintéticos, nailon y derivados del plástico), con unas propiedades físicas y mecánicas muy similares, mediante unas modificaciones en el proceso de obtención y fabricación del producto, es capaz de poner a disposición del técnico una serie de productos diferenciados para obtener una prótesis adecuada para las necesidades requeridas en los distintos casos prácticos.

• Poliamidas (nailon) de grado médico (Flexite Plus).

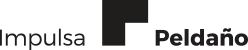

La presentación de este producto al mercado se realiza en una gama de tres colores: traslúcido, rosa claro y rosa oscuro. Del mismo modo, presenta tres tamaños distintos dependiendo de la prótesis a realizar. Flexite plus es el más elástico de todos los productos disponibles en esta marca. Su confección se realiza con los mínimos espesores para el máximo confort de los pacientes pudiendo elaborar todo tipo de parciales, siendo, el rosa traslúcido el más empleado debido a su altísimo mimetismo (Figura 2).

• Aleaciones de Co-Polyamidas y nailon ( Flexite Supreme).

De cualidades físicas muy parecidas al flexite plus pero otorgando más estabilidad dimensional en sus prótesis y con menor grado de elasticidad, este material está requerido para la confección de prótesis parciales. Disponible en dos colores y tres tamaños para la confección de distintas prótesis dependiendo de lo extensa que la realicemos y del tipo de máquina de inyección con la que vayamos a trabajar. Al igual que el flexite plus estamos hablando de un material 100% hipoalérgico y libre de monómero (Figura 3).

• Methyl Methacrylato Aleados (Multipolímeros acrílicos) (Flexite MP). Disponible en dos colores: rosa y transparente.

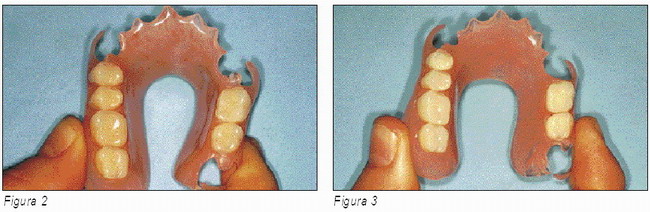

— El material rosa resulta óptimo para la confección de prótesis completas, con un pequeño grado de elasticidad altamente resistente a las fracturas. Su mayor ventaja es ser totalmente antialérgico y libre de monómero (Figura 4).

— El transparente es óptimo para la elaboración de férulas de bruxismo, mantenedores de espacio parciales transparentes y distintos tipos de aparatos ortoprotésicos.

• Styrene-Acryilo nytrile-FDA grade Plastic (Pro-Guard).

Es el menor divulgado de los anteriores utilizado en la confección de protectores deportivos disponible en tres colores: rosa azul y transparente.

Procesado de un parcial de nailon

Una vez que la prueba de dientes esté aceptada clínicamente comienza el procesado de base de nailon.

Diseño de los parciales

Confección y elaboración de una prótesis elástica de nailon de la cual valoraremos una serie de factores que nos conducirá al material más adecuado para cada paciente. Así pues deberemos analizar la siguiente tabla de factores:

• Estéticos (color de la mucosa y diseño retenedor).

• Socioeconómicos

• Funcionales (estado en el que se encuentran tanto los dientes remanentes, al igual que la mucosa).

• Edad del paciente.

Diseño de parciales

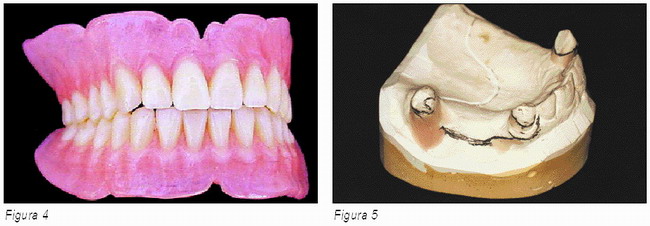

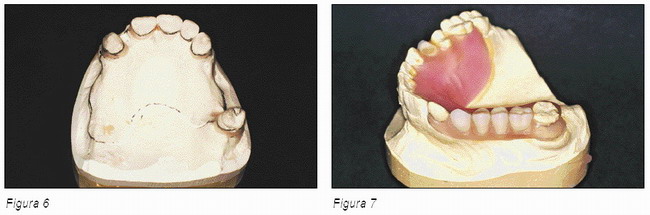

El diseño no variará de modo sustancial respecto al de una prótesis acrílica convencional (Figura 5), en el diseño de los retenedores debemos tener en cuenta que al ser gingibales deben ofrecer acción directa sobre el diente remanente y soporte pasivo sobre la mucosa, creando así una retención óptima y un efecto visual en forma de prolongación de la propia mucosa (Figura 6).

Aliviado, duplicado y preparación de los dientes

— Aliviado. Partiendo de un modelo maestro sobre el cual se ha realizado ya una prueba de dientes, pasaremos a aliviar con cera las zonas retentivas para así buscar el eje de inserción óptimo y a la vez el más cómodo para el paciente.

— Duplicado. Para la obtención del modelo de trabajo procederemos al duplicado del modelo maestro con las zonas ya aliviadas por medio de cualquier tipo de sistema de duplicado y el posterior vaciado del mismo molde se realizará con yeso de clase III

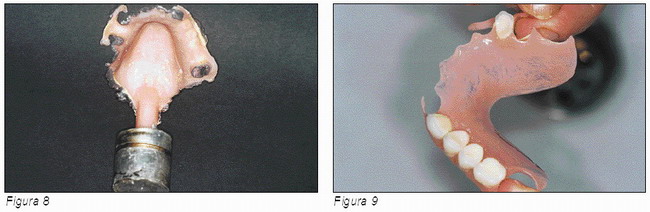

— Preparación de los dientes protésicos. Emplearemos silicona de frentes para la transmisión de los dientes del modelo maestro al modelo de trabajo de forma rápida y sencilla, guardando así un correcto registro de mordida. La unión entre el nailon y los dientes es exclusivamente mecánica y por lo tanto la preparación de éstos debe ser más exhaustiva ya que requieren unas retenciones en forma de T. Para ello usaremos una fresa de bola con la que perforaremos sobre el talón del diente verticalmente y posteriormente con otra fresa de métrica inferior a la empleada procederemos a realizar unos orificios laterales que comuniquen con el orificio del interior del diente (Figura 8).

Proceso del enmuflado

Para el proceso de enmuflado emplearemos el sistema de muflas diseñadas por el fabricante para optimizar la inyección . El sistema de enumuflado no varía de modo sustancial al requerido por una resina de alto impacto convencional, estableciéndose únicamente las siguientes diferencias:

— El yeso empleado será de una parte de escayola blanca clase II por tres partes de yeso clase III, otorgando así una mayor dureza a la mezcla necesaria para soportar la altísima presión a la que se le somete. De no ser así el molde interno podría fragmentarse dando al traste con el trabajo

— Posicionamiento del canal de abastecimiento. La colocación de dicho canal se realizará entre la mufla y la contramufla uniendo el post-dam del aparato mediante una lámina de cera continua con el orificio de abastecimiento exterior de la mufla. Una vez colocado este canal pincelaremos con jabón toda la superficie y procederemos a cerrar toda la mufla para despues llenar el interior.

— Hervido de la cera y limpieza de la mufla. Sumergiremos la mufla en agua hirviendo durante unos minutos, posteriormente abriremos y eliminaremos los restos de cera de modo total. Una vez limpia aplicaremos a la escayola dos manos de barniz separador de yeso-resina, espaciadas unos minutos para que el separador sea absorbido en su totalidad colocaremos las muflas abiertas bajo el calor de una lámpara alojena o cercanas a un horno de calor seco durante unos diez minutos para que de este modo el separador sea absorbido en su totalidad (la fuente de calor nunca debe sobrepasar los 60-70º C para no dañar los dientes protésicos). Pasado este tiempo cerraremos la mufla y procederemos a su inyección.

Inyectado del material

Una tecnología moderna con microprocesadores garantiza resultados de alta calidad y reproducibles. La inyectora R-7A dispone de un procedimiento completamente automático y controlado por un microprocesador descartando los posibles errores humanos. La inyección se realizará mediante un pistón neumático que trabajará bajo una presión de entre 6 y 8 bares, incidiendo de una forma directa sobre el cartucho del material el cual se ha introducido dentro de la resistencia de la máquina de inyección Cuando el material ha adquirido su grado de temperatura ideal es inyectado al interior de la mufla en décimas de segundos. El proceso de inyección se lleva a cabo en una cámara preparada de modo que todas la partes móviles se encuentran fuera de la zona de temperatura. Este hecho reduce su desgaste y garantiza la longevidad del aparato. El proceso de inyección se realiza sólo bajo condiciones óptimas que garantizan siempre una calidad constante en los aparatos inyectados. Un método de inyección sencillo y automatizado asegura resultados extraordinarios (Figura 8).

Repasado y pulido

El repasado y pulido de las prótesis confeccionadas en flexite no varía de modo alguno respecto a las resinas de alto impacto. Para su debastado utilizaremos fresas de tungsteno convencionales y gomas de resina. En cuanto al pulido lo ejecutaremos con piedra pómez y la única diferencia a tener en cuenta es el empleo de una pasta de pulido específica para materiales poliuretánicos la cual garantiza un brillo óptimo y longevo en boca (Figura 9).

Conclusión

Actualmente se han solventado la totalidad de los problemas en relación con la manipulación de este tipo de material considerando a Flexite como el material óptimo para la elección de una prótesis dental .

Las técnicas y métodos descritos se encuentran sometidos a un constante proceso de evolución y perfeccionamiento al igual que una constante asesoría por parte de nuestros técnicos haciendo de este material el idóneo para la confección de prótesis removibles diferenciadas y tecnológicamente avanzadas con resultados probados durante a lo largo de las últimas décadas (Figuras 10 y 11). v