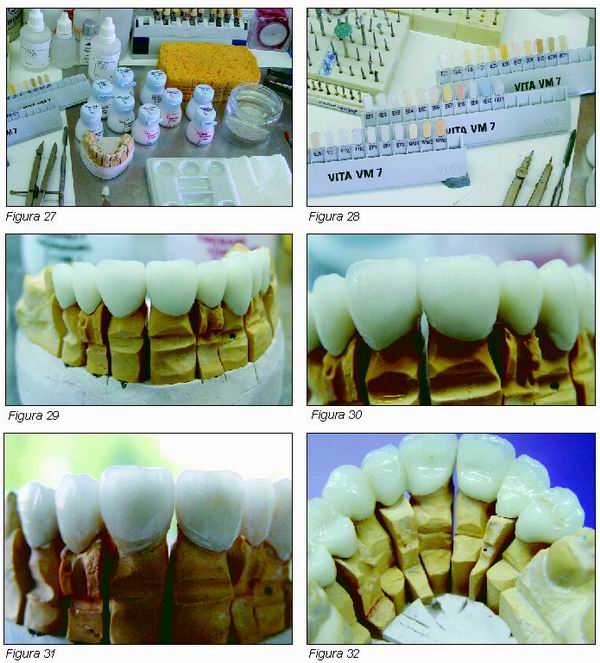

El modo y forma en que se ha producido la evolución de los materiales, la aparatología y las técnicas de laboratorio en el último decenio es una cuestión cuyo epicentro es la demanda de estética.

El modo y forma en que se ha producido la evolución de los materiales, la aparatología y las técnicas de laboratorio en el último decenio, no es ya una mera cuestión de producir más y con más calidad, es una cuestión cuyo epicentro es sencillamente la creciente demanda de estética.

El paciente que acude a la clínica dental no queda satisfecho con la simple reposición del diente perdido, quiere que no se note, que se vea “natural”, quiere verse favorecido.

Las porcelanas empleadas por el ceramista han sido modificadas por los fabricantes en una continuada mejora del color, de su manipulación y del resultado final, que sitúen a la prótesis dental en el espacio más próximo a la “naturalidad”.

En este terreno, el protésico ha encontrado una vía de óptimas posibilidades, la prótesis sin metal, donde factores tan importantes como la luz que incide del exterior pueda comportarse de modo similar a como lo hace en el interior del diente natural.

Los trabajos que presento en este artículo son el resultado de mi práctica volcada en el sistema IN-CERAM, con cuyo desarrollo se posibilita al protésico experimentado la fabricación de estructuras que de otro modo habrían de ser realizadas por algún sistema de fresado automático asistido por ordenador.

Con el propósito de no inducir a conclusiones erróneas que comprometan ni siquiera de forma sobreentendida los criterios de garantía y calidad de los fabricantes cuyos productos están presentes en este artículo, conviene dejar claro que la elaboración de este tipo de prótesis, cuyas pretensiones puedan ir más allá de las recomendaciones de los servicios técnicos oficiales, en cuanto a garantía y resultados, deben entenderse como única y exclusiva responsabilidad del dentista y protésico que resuelvan de forma unilateral, en virtud de su experiencia y buen hacer profesional, la elección de soluciones protésicas como las que aquí se presentan para algún caso concreto.

|

A continuación vamos a ver la realización de dos estructuras en una arcada superior rehabilitando desde el 24 al 15, mediante un puente del 24 al 21 y otro del 11 al 15, con pilares en 24 y 21 para un tramo y en 11, 13 y 15 para el otro, más tarde veremos las peculiaridades del caso.

También veremos cómo mediante esta particular técnica, es posible la realización de estructuras más complejas que permitan la ejecución de trabajos ciertamente comprometidos por su extensión y que no siendo aconsejables como norma general por el riesgo de fracaso que implican puedan ser una solución válida para algún caso en concreto, en función de las peculiaridades del paciente y la evaluación que de ellas haga el dentista.

Desarrollo

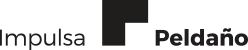

En este caso, se nos solicitan provisionales desde el 24 al 15 habida cuenta de que se van a exodonciar el 23, el 22, el 12 y el 14, proporcionando de esta forma un arco dentario que favorezca el alineamiento de las piezas dentales de la prótesis (Figura 1) a fin conseguir una buena estética.

La posición yuxtapuesta del 22 y del 23 sólo permite espacio para una pieza póntica, por lo que las estructuras a elaborar serán de tres piezas en el segundo cuadrante y de cinco piezas en el primer cuadrante.

Procederemos en primer lugar a la preparación del modelo de trabajo, individualizando los muñones y troquelando los espacios de las piezas pónticas (Figura 2).

Una vez vaciadas las cubetas de los dos tramos que vamos a duplicar en yeso especial VITA (Figura 3), procederemos a su desmoldado, pegado por basal y segueteado en las bases de óxido de aluminio (Figura 4).

|

Sobre el modelo habremos situado las preformas de cera correspondientes a las piezas pónticas, como si de una estructura para metal-cerámica se tratara (Figura 5), y haremos los frentes de dichas piezas tanto por bucal como por palatino (Figura 6) con una resina que no deje residuos al ser calcinada para cuyo fin utilizo la resina PI-KU-Plast HP-36 de la casa BREDEN, así como el separador trennlack (Figura 7).

|

Después de haber calibrado el espesor de los frentes de resina (Figura 8), verificaremos la posición correcta y los pegaremos con cyano-acrilato en los duplicados de yeso (Figuras 9 y 10) creando unos diques.

Aplicaremos la barbotina de alúmina o de zirconia (en este caso utilizamos alúmina), primeramente sobre los pilares y seguidamente rellenaremos los diques creados (Figura 11), procurando evitar la formación de cámaras de aire en las paredes de resina así como las reabsorciones en la superficie, para una vez librados los cuellos sinterizar las estructuras en el horno INCERAMAT (Figura 12).

Una vez sinterizadas las estructuras las repasaremos controlando su espesor, perfilaremos las pónticas y comprobaremos su perfecto ajuste sobre el modelo de trabajo (Figura 13), para continuar con el método habitual infiltrando las estructuras (Figura 14).

|

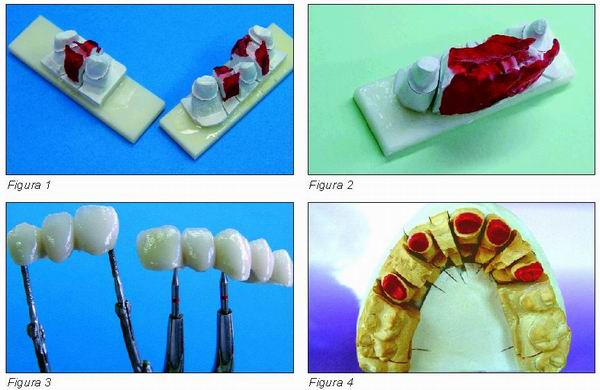

En este caso, el puente de cinco piezas tiene una longitud de más de tres centímetros (Figura 15), pero con igual procedimiento podríamos realizar estructuras de mayor envergadura, como es el caso ya publicado, el cual cito como referencia y que documento en las Figuras 16 a 24, correspondientes a un puente anterior de seis piezas, con pilares en 13 y 23.

|

|

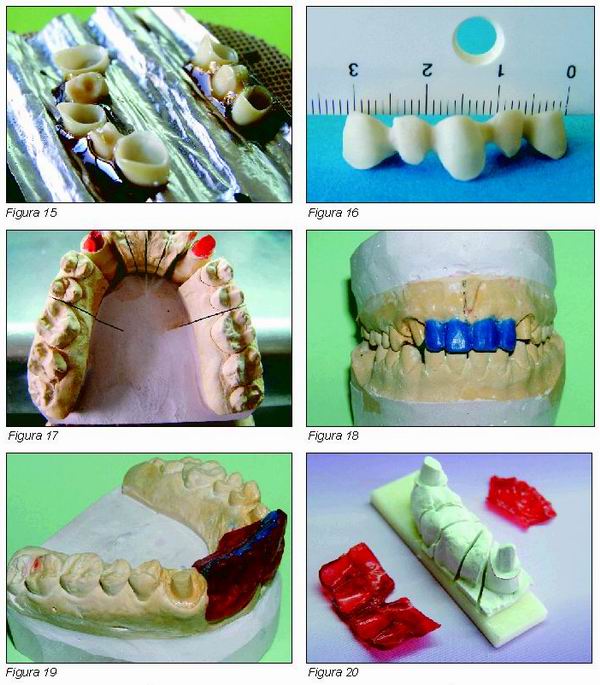

Volviendo al caso inicial, una vez infiltradas las dos estructuras, las arenaremos hasta la completa eliminación del vidrio y comprobaremos su ajuste sobre el modelo de trabajo (Figuras 25 y 26), limpiaremos bien con vapor y comenzaremos el recubrimiento de las estructuras, para lo cual utilizaremos la cerámica de VITA VM 7 (Figuras 27 y 28).

Seguiremos los pasos habituales, procediendo a efectuar una primera cocción o cocción de bizcocho (Figura 29), seguida de una cocción de corrección (Figura 30), para una vez realizadas las caracterizaciones necesarias en superficie someteremos los puentes al glaseado (Figura 31) y daremos el trabajo por finalizado (Figura 32).

|

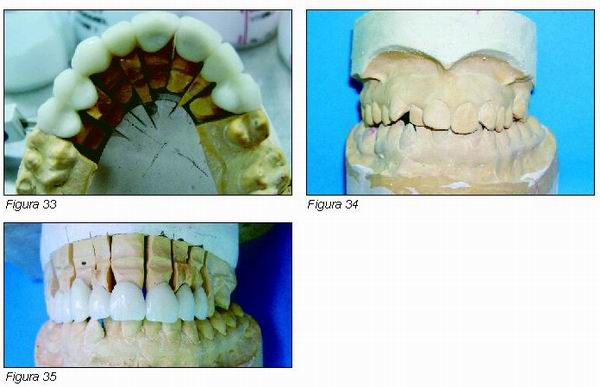

Sobre el modelo verificaremos que los ajustes, los efectos y caracterizaciones (Figuras 33 y 34) así como la articulación son los correctos.

Como colofón valga mirar el resultado obtenido para valorarlo y contrastarlo con la situación original tal y como procede hacer desde el laboratorio.

|

Conclusiones

En síntesis, este procedimiento aporta por un lado nuevas posibilidades en la realización de estructuras sin metal, pero sin apartarse de las puntualizaciones hechas anteriormente, y por otro lado, siguiendo al pie de la letra el manual de instrucciones de los técnicos de la casa VITA en lo que a fabricación de puentes convencionales se refiere, proporciona un mayor control del volumen y de los conectores en las piezas pónticas, un ahorro de tiempo y una manera de optimizar la cantidad de barbotina empleada, ya que la técnica de diques evita el desperdicio de los preparados.